设备运行浴盆理论及三阶段管理

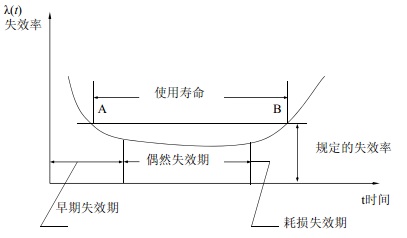

OE 星期三, 02/04/2015 - 06:49 发布实践证明大多数设备的故障率是时间的函数,典型故障曲线称之为浴盆曲线(Bathtub curve,失效率曲线) ,曲线的形状呈两头高,中间低,具有明显的阶段性,可划分为三个阶段:早期故障期,偶然故障期,严重故障期。浴盆曲线是指设备从投入到报废为止的整个寿命周期内,其可靠性的变化呈现一定的规律。如果取设备的失效率作为产品的可靠性特征值,它是以使用时间为横坐标,以失效率为纵坐标的一条曲线。因该曲线两头高,中间低,有些像浴盆,所以称为“浴盆曲线”。失效率随使用时间变化分为三个阶段:早期失效期、偶然失效期和耗损失效期。

第一阶段

第二阶段

第三阶段

1.前期管理

设备的前期管理包括规划决策、计划、调研、设计、制造、购置,直至安装调试、试运转的全部过程。

工业企业在市场经济条件下,必然要参与国内外市场竞争,工厂企业的产品适销对路,品种齐全,质优价廉才能占有市场。同时产品在生产过程中要符合国家的安全、环保、节能要求。企业在建厂规划和购置设备,或进行设备更新改造,或扩大工厂生产规模增添设备时,在确定产品和发展方向之后,购置设备成为关键环节。有的企业通过市场调研、考察,决策正确,投资回收快,产品先进质量好,做到了安全、环保、节能及绿色生产,企业效益快速上升。前期的设备购置不可能只由设备动力部门来决策,需要企业最高领导层的决策,决策正确来源于调研、考察、科学分析,涉及规划发展、计划、生产、技术进步、设计等部门。经济分析、寿命周期费用分析以财务、设备部门为主;设备的先进适用性、可靠性、可维修性分析以设备生产部门为主;设备的安全、环保、节能性分析等以相关处室和设备生产部门为主。所以设备全寿命周期管理,特别是前期管理,必须是由总经理负责的全公司各职能部门各负其责的全系统管理。

2.运行维修管理

包括防止设备性能劣化而进行的日常维护保养、检查、监测、诊断以及修理、更新等管理,其目的是保证设备在运行过程中经常处于良好技术状态,并有效地降低维修费用。

在此阶段,除专业管理之外还需要全企业各部门配合:

(1)设备操作人员上岗前的培训,维修保养工的技能提高和新技术培训,以及引进国外设备时的出国培训等,常常由教育、劳动、外事及生产车间等部门主办或参与。

(2)5S活动是设备现场管理的基础工作。整理、整顿、清扫、清洁、素质其具体内容的落实,有利于提高产品质量,提高工效,安全生产,节能和环保。这项工作需要以企业管理部门为主,卫生、安全、环保、设备等部门及生产车间共同努力才能做好。

(3)设备全寿命周期管理中,所提倡的合理化建议及相应的激励机制,不仅设备管理工作需要,生产、质量、安全、节能、环保等各项工作都需要。有些合理化建议既涉及改进设备,提高质量、工效,又涉及生产、质量、安全等,须由生产车间、设备、安全、质量、环保、技术、工艺等相关部门共同努力,长期坚持,不断创新,才能发挥合理化建议的巨大作用。

(4)对设备管理规章制度、安全操作规程、润滑加油、安全警示等开展目视化管理,采用挂牌、公示、图表等促进文明生产和安全生产,具有其他方式不可替代的作用,它以生产车间为主,由多部门配合开展。

(5)设备的评比检查和考核,是促进设备管理的有效手段之一,其由主管设备的厂长负责,综合设备动力、生产质量、安全环保、节能成本等各部门意见,对设备管理部门和人员进行奖惩。

在设备运行和维修过程中,可采用现代化企业管理思想和方法,如行为科学、系统工程、价值工程、定置管理、信息管理与分析、使用和维修成本统计与分析、ABC分析、PDCA方法、网络技术、虚拟技术、可靠性维修等。

3.报废及更新改造管理

设备的报废处理,工业企业中一般以设备动力部门为主,作为专业管理内容而开展工作。大型设备报废,需通过生产、技术、财务及总工程师和主管厂长批准并报上级主管部门审查。

设备更新改造工作在工业企业或以技术进步部门,或以设备动力部门为主进行。企业将大量资金投入设备更新改造,追求的是扩大规模,提高质量,产生更大经济效益。所以,同样需要以厂长为主,开展调研考察,了解设备的先进适用性、可靠性、可维修性、经济性、安全与环保、节能等性能。

设备的全寿命周期管理不仅体现在设备一生管理的三个阶段,还体现在它是企业现代管理中一个不可分割的重要组成部分,因为在很大程度上,企业装备(设备)决定着企业的生存和发展。因此企业领导在企业现代化管理中不可忽视设备管理工作,并使全寿命周期管理与专业管理相结合。

评论

设备故障、征兆及分类

设备在其寿命周期内,由于磨擦、外力、应力、操作及化学反应的作用,零件总会逐渐磨损和腐蚀、断裂导致因故障而停机。加强设备保养维修,及时掌握零件磨损情况,在零件进入剧烈磨损阶段前,进行修理更换,就可防止故障停机所造成的经济损失。

按照发生概率分为:

a)突发故障:突然发生的故障。发生时间随机,较难预料,设备使用功能丧失。