食品安全体系建设

ISO22000简介

随着经济全球化的发展、社会文明程度的提高,人们越来越关注食品的安全问题;要求生产、操作和供应食品的组织,证明自己有能力控制食品安全危害和那些影响食品安全的因素。顾客的期望、社会的责任,使食品生产、操作和供应的组织逐渐认识到,应当有标准来指导操作、保障、评价食品安全管理,这种对标准的呼唤,促使ISO22000:2005食品安全管理体系要求标准的产生。

ISO22000:2005标准既是描述食品安全管理体系要求的使用指导标准,又是可供食品生产、操作和供应的组织认证和注册的依据。

ISO22000:2005表达了食品安全管理中的共性要求,而不是针对食品链中任何一类组织的特定要求。该标准适用于在食品链中所有希望建立保证食品安全体系的组织,无论其规模、类型和其所提供的产品。它适用于农产品生产厂商,动物饲料生产厂商,食品生产厂商,批发商和零售商。它也适用于与食品有关的设备供应厂商,物流供应商,包装材料供应厂商,农业化学品和食品添加剂供应厂商,涉及食品的服务供应商和餐厅。

ISO22000:2005采用了ISO9000标准体系结构,将HACCP(Hazard Analysis and Critical Control Point,危害分析和临界控制点)原理作为方法应用于整个体系;明确了危害分析作为安全食品实现策划的核心,并将国际食品法典委员会(CAC)所制定的预备步骤中的产品特性、预期用途、流程图、加工步骤和控制措施和沟通作为危害分析及其更新的输入;同时将HACCP计划及其前提条件-前提方案动态、均衡的结合。本标准可以与其他管理标准相整合,如质量管理体系标准和环境管理体系标准等。

ISO22000原理

众所周知,从20世纪50年代后期,为了给宇航员提供安全食品,美国宇航局(NASA)和食品生产企业PILLSBURY共同开发HACCP,到20世纪后期,HACCP已经得到持续发展。HACCP系统已经从最初的三个原理(危害识别、确定关键控制点和控制任何危害、建立监视系统)拓展为五大步骤和七大原理,这五大步骤是:建立HACCP小组,描述产品及其销售特性,描述产品预期用途及产品用户,绘制过程流程图,验证过程流程图;七大原理是:对危害进行分析,确定关键控制点(CCP),建立关键限值,建立关键控制点的监视体系,当监视体系显示某个关键控制点失控时确立应当采取的纠正措施,建立验证程序以确认HACCP体系运行的有效性,建立文件化的体系。

ISO22000对象

危害识别是我们在依据ISO22000标准审核的过程中经常发现不符合的过程之一,对于危害识别的对象,不少企业还停留HACCP体系的要求阶段,即识别对象从原料验收开始,到产品交付结束。而ISO22000标准7.4.2.1要求企业“应识别并记录与产品类别、过程类别和实际生产设施相关的所有合理预期发生的食品安全危害。”

因此,企业在危害识别时,首先依据界定的体系范围识别产品类别,如蔬菜罐头、玉兔甜包[属于米面制品]、鱼丸[属于速冻食品]等。然后,在已识别的不同产品类别的基础上,识别产品的实现过程,其中包括原料验收到产品交付的主过程,也包括产品运输[外包过程]、设备维护保养[辅助过程]、设备的清理[清洗和消毒过程]等生产辅助过程。然后再识别与生产设施相关的食品安全危害,如饮料生产企业的洁净厂房,判定和识别由生产设施的不足可能带来的食品安全危害。

在危害识别时可以不考虑前提方案的实施效果,因为危害识别的本身目的是识别“所有可能合理预期发生的食品安全危害”。

ISO22000要求

ISO 22000国际标准规定的要求的食品安全管理体系,包括以下元素:

互动交流

系统管理

前提方案

HACCP原则

上述元素已经进行了许多科学家的批判性评论沿着食物链的沟通是必不可少的,以确保所有相关的食品安全危害,并确定有足够的控制在每在食品链的一步,这意味着食品链中的上游和下游组织之间的沟通。沟通与客户及供应商确定的危害及控制措施将有助于澄清与客户和供应商的要求。

在食品链中组织的角色和地位的识别是必不可少的,以确保整个供应链的有效的互动沟通,以提供给最终消费者的食品安全。

食品安全系统的最有效成立的,更新和经营范围内的结构化系统和纳入的整体经营管理活动的组织,这提供了最大利益的组织和有关方面HAS BEEN对齐与ISO 22000 ISO 9个万和之一在为了提高这两个标准的相容性。

ISO 22000可以独立于其他管理体系标准,或集成与现有管理体系的要求。

ISO 22000整合的危害分析和关键控制点(HACCP)系统和应用程序的步骤由食品法典委员会开发的原则。通过的可审计的要求,它结合了HACCP计划与前提方案,危害分析是一个有效的关键进行危害分析食品安全管理体系,协助组织建立一个有效的控制措施组合所需要的知识。ISO 22000要求的所有危害进行合理预计将出现在食品链中,包括危害可能与所使用的工艺和设备的类型,识别和评估,因此,它提供的方法来确定和记录为什么某些确定的危害需要控制一个特定的组织,为什么别人不用。

在危害分析,组织确定的战略使用,以确保危险控制计划相结合的前提和HACCP计划。

ISO正在开发更多的相关的ISO 22000标准,这些标准将被称为ISO 22000系列标准在现阶段,下列标准ISO 22000系列标准:

ISO 22000 - 食品安全管理体系 - 食品链中任何组织的要求。

ISO 22001 - ISO 9001:2000的应用指南食品和饮料业(代替:ISO 15161:2001)。

ISO / TS 22002 - 食品安全 - 第1部分:食品制造业的前提方案

ISO TS 22003 - 食品安全管理体系的食品安全管理体系审核和认证的机构。

ISO TS 22004 - 食品安全管理体系 - ISO 22000:2005的应用指南。

ISO 22005 - 在饲料和食品链的可追溯性 - 系统的设计与实施的通用原则和基本要求。

ISO 22006 - 质量管理体系 - ISO9001:2000认证的作物生产上的应用指南。

也可用于ISO 22000食品安全体系认证(FSSC)计划FS22000,FS22000是一个全球食品安全倡议( GFSI )批准的计划

与ISO 9001相比,该标准是一个更比一个原理为基础的程序指引导向1。除了这个,ISO 22000是哪一个可以被紧密注册成立的任何类型的加工食品营销的产业,具体的风险管理系统, ISO 9001质量管理体系的,具体的两个“标准”的异同可以发现

食用油生产企业应用HACCP与ISO22000的过程分析

食用油是日常生活中重要的消费必需品。食用油的质量安全不但会影响人民的健康水平,而且在一定程度也会成为影响本国乃至其他国家经济发展的绊脚石。因此,将HACCP与ISO220OO这两种质量控制体系应用于食用油生产企业,对食用油的质量起到了保障性的作用。

1HACCP与IS022000的基本原理与要求

HACCP即危害分析与关键控制点,它是一种以预防为主的食品安全质量控制体系,食品工艺学、化学和物理学、流行病学、微生物学、质量控制和危险性评价等是它所采用的原理和方法,该体系对食品进行从生产到消费整个过程中存在的危害进行系统的研究和分析,以便确定终产品的关键控制点(ccp),并采取相应的预防、控制和纠正措施,使产品最终达到较高的安全性。它用12个步骤指导食品企业建立HACCP计划。5个预备步骤:(1)成立HACCP小组;(2)产品描述;(3)预期用途;(4)流程图;(5)流程图确认。7个原理:(1)危害分析;(2)确定CCP;(3)确定关键限值CL;(4)建立监控措施;(5)纠正措施;(6)验证;(7)文件化。这些原理虽然能给食品安全提供一系列的保障,但其也有不足的方面:如它着重于产品生产过程的风险评估及前一阶段的危害分析,但却不能脱离完善的、系统的和严密的管理体系。

ISO220O0即食物安全管理体系,它整合了HACCP体系的原理和制定的实施步骤,并结合前提方案,使终产品在出厂前就已经被确定的危害降低到能被广大消费者接受的水平。IS022000旨在保证各国的安全食品供应,它的颁布将替代目前存在的其它大多数食品安全管理标准。ISO22000标准为食品安全管理体系提供了一个框架,它能在所有有关食品链的企业中应用,和HACCP从7个原理、GMP、SSOP等方面,扩展成为一个体系,对整个食品链的安全进行管理与控制。ISO22000不仅要求企业须构造完整的体系,还应考虑食品的可追溯性,甚至涉及到对食品的召回等方面,所以其应用更灵活、更复杂、更难,对企业也提出了更高的要求。ISO22000标准不仅可以用于第一方内审,即企业的自我改善和日常管理规范检查,也可以用于对第二方即企业供应商的审核标准依据,还能作用于第三方商业认证。

2食用油生产的过程识别与危害分析

2.1食用油生产的工艺与过程识别

根据原料自身的特点有不同,对于成品油的要求也不完全相同,因此生产工艺流程图也必定会有区分。在油脂加工业中有很多工艺,其中最为常见的就是物理浸出制油及化学精炼制油2种。

浸出法制油是利用能溶解油脂的溶剂,通过润湿渗透、分子扩散和对流扩散的作用,将料胚中的油脂浸提出来,然后把由溶剂和油脂所组成的混合油进行分离,回收溶剂而得到毛油,同样也要将豆粕中的溶剂回收,得到浸出粕。一个完整的浸出工艺包括原料(大豆)筛选、风选、磁选、粉碎、软化后进行轧胚、溶剂浸出、混合油分离、湿粕脱溶烘干以及溶剂回收等工序,最后添加抗氧化剂,进

入包装环节。

精炼油是先将原料榨取或浸出得到的毛油过滤脱胶,加入烧碱中和进行脱酸脱色,经过过滤和汽提的脱臭脱蜡等氧化工艺将油脂中的所有杂质分离出来,只保留甘油三酸酯,从而得到更纯净的食用油脂。

2.2食用油生产的关键控制点识别

关键控制点(CCP)是指如果某个点、步骤或程序在油脂加工生产过程中能够被有效的控制,防止发生或消除危害,那么就能有效地消除或降低油脂或其副产品的安全程度,直到可被接受。我们还应该注意到,根据不同的食用油生产品种和生产过程而制定出的HACCP,其CCP的确定也不尽相同。拥有先进的工业技术和设备的大型企业,有些点可不作为CCP,但是相对于个别小型企业,CCP的控制就更值得注意了。食用油生产过程中的主要关键控制点包括以下各点:(1)原料接收;(2)原料储存;(3)原料运输;(4)原料清理;(5)制熟坯;(6)制油;(7)

精炼;(8)改性;(9)调制;(10)成品储存;(11)包装;(12)成品发放;(13)产品检验。

2.3食用油生产过程重点的危害分析

危害是指食品中可能损害人类健康的微生物以及物理和化学性污染物。HACCP体系中最重要的内容和步骤就是危害分析,它是通过观察研究、资料分析、实地测验等方法,系统分析并确定在生产过程中可能影响食品污染发生发展的危害因素和危害种类,并提出控制这些危害点的方法。从源头控制危害要比解决一个具体的危害更为经济有效。危害食用油的质量安全的因素分为:物理性危害、化学性危害、生物性危害。这些危害都严重影响着消费者的健康安全,尤其是化学性和微生物危害,因此,必须加以严格控制。食用油的生产工艺流程很多,下面对几个主要可能发生危害的环节进行分析:(1)油脂原料;(2)毛油有毒有害物质;(3)浸出工艺;(4)精炼工艺;(5)包装及标签。

3食用油生产企业食品安全管理体系的建立

3.1食用油生产企业策划食品安全管理体系的基本条件

为了实施、保持HACCP体系并持续改进其有效性,通过满足顾客的要求,达到增强满意的目的,在充分考虑到食用油生产企业现有管理水平和企业特点的基础上,应将现有的管理资源(其中包括经营、管理、技术、生产、贮运等各层面,以及业务、采购、仓管、生管、品管、生产等各部门)在ISO9001质量管理体系和GMP管理体系的运作下加以整合,系统地规定由上至下、由下至上、横向之间、内外之间的信息有效传递的路径、分析和处理的方法,使食用油生产企业在日常管理中,能建立起一个有效地自我矫正系统,运转PDCA循环,达到工作效率的不断提高和持续改进及管理体系不断完善的目的。

食用油生产企业的各级管理人员应及时确定并提供所需的资源,包括人力资源、信息资源、基础设施、生产设备、工作环境、供方及财务等。并在生产过程中以实际检验检测数据验证其资源的有效性,并依据数据结果跟进HACCP计划。

3.2HACCP计划的制定

由包括生产、维护、控制人员,以及从事工厂日常操作在内的技术人员在内的所有HACCP小组成员描述产品、销售贮存方法和消费者的消费方式等,然后确定最初用途和食品的消费者,针对不同用途和不同消费者建立并验证产品流程图。

HACCP计划的实质就是关键控制点(CCP)。可以从两层来理解:一是关键控制点能对生产过程中可能出现的生物性、化学性或物理性的危害进行控制;二是关键控制点一旦失控,将会产生无法挽救的安全健康风险,也就是说,某个显著危害仅仅在这一点它才能被控制,超出范围将无法挽回。确定关键控制点在HACCP7个原理中处于核心位置,关键控制点的确定既不能过多,也不能过少,多了势必增加额外的工作量,少了又会导致影响食品安全的环节没有被完全识别。因此,食用油生产企业在建立HACCP体系时,必须要采用非常科学的方法,合理正确地确定关键控制点。

3.3关键控制点(COPs)的关键限值的确定及监控

关键限值是控制每一个关键控制点所要满足的标准,它是一个可接受与不可接受界限的数值,而不是一个范围。控制关键控制点的方案不同,其关键限值相应就会不同,其选择原则是:快速、准确和方便,具有可操作性。

监控即以HACCP计划为标准确定各个关键控制点是否受控。首先,应制定监控计划或程序即监控是否符合关键限值,确定监控方法,选择监控频率以及明确监控责任人;其次,应有符合HACCP计划所要求的各项指标的产品,以便对HACCP计划进行验证;最后,要确定CCP是否偏离CL或失控,然后进行相应的改正。

4应用过程中存在的问题与对策

4.1存在的问题

我国的食用油企业大部分受资金不足、基础设施差,人员及培训缺乏等条件的限制,影响了HACCP和ISO22000的采用;由于HACCP和ISO22000体系在我国推行较晚,法制法规不完善,宣传力度不够,致使其消费者认可度低下,易受市场价格冲击;企业在HACCP和ISO22000认证中表现出了急功近利的心态,一些企业为了享受认证所产生的经济效益,而没有真正地投入充足的财力和精力,甚至对HACCP和ISO22000体系的认识和了解不够,并未真正地运行HACCP和ISO22000体系。

4.2相应对策

为了解决以上问题,建议中小食用油生产企业调整经营策略和产业结构,增加企业实力,为建立HACCP和ISO22000体系打下良好的基础;通过加强对法律、法规及政策等的不断学习,从而更加仔细地了解食品安全管理中的措施及细则;建立和完善确保HACCP和ISO22000有效应用的相关体系(如建立GMP、有效实施SsOP等);组织管理者及员工针对HACCP和ISO22000体系进行学习和培训;积极参加相关交流活动提高企业对食用油安全认识的深度和广度。

5结论

HACCP和ISO22000是行之有效的保障食用油安全的预防性措施,中国食用油产品要走出国门、发展壮大,生产企业必须要引进国外相对成熟的理念和法规,必须扎实推进HACCP和ISO22000体系的发展和实施,适时地引进HACCP和ISO22000体系,必将能增强我国食用油企业的竞争力,增加国内消费者的信赖,并开拓更为广袤的市场。

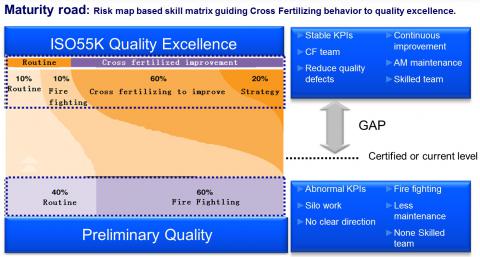

ISO55K质量风格Asie

风格是置身于中的强烈感受,是第一印象,是哲学上的晕轮效应;正如一个人的格调,是随意的、邋遢的还是专业的、有条不紊的。ISO55K的风格既是专业的、刻板的章法约束(指资产设计、拨备与规划和资产情景交互与风险治理的流程),也是抒张的、如地质变幻的视觉震撼(风格与视觉管理,让人员以一种直观的、视觉的方式领悟、监视和管理质量);其是刚正不阿的教义遵守(流程与标准的不可逾越和遵守),也是柔性如水的(接地气、防呆、漫话、OPL-one point lesson一点课式、容易与变通)情绪(指变差、波动、控制限与控制 参等)交流(CF-cross fertilization互养无我、团队而非单打独斗或自我封闭地显示自我扁鹊权威式质量管理、监管、维护与衡量等),既支配引导(期望、目标与原则),亦浸人心脾,成为精神基因(智慧与方法),决定人的态度,影响人的行为(全员质量士气、主人翁意识和行为、风险地图Risk map与技能矩阵skill matrix),做出平衡与改善(含创新)决策(从救火式管理进化为系统性战略管理),以经济的丶聪慧的和简洁的方法保障资产的功用性,亦即质量。

质量是A行动

态度:好的质量管理在于全员参与并形成诸多合理化建议,而且这些合理化建议是CF-cross fertilization互养的。CF互养提倡小我、无我而致系统管理,提倡团队作业而非单打独斗,CF互养减少或者杜绝自我封闭、轻视显示自我、轻视扁鹊式自我权威、注重跨功能交流、总结而形成流程和标准,而轻视救火队长。

技能和行为:质量行动的基础在于清楚知道做什么并具备相关的技能(技能矩阵),由此对管理对象的成熟度不断提升。不断提升的基础是可持续结构化改善。 改善:质量是追求完美最好的诠释,直接的表现是结构化(可持续)改善。改善必须以终为始。

质量是S风格

质量是具有格调的,格调主要来源于基本色,如一谈利乐会想到蓝色,一谈蒙牛会想到绿色,一谈GE会想到白色等。在此基础上,按照工业标准设计与规划自己的质量视觉管理,目的是做到(微)资产的物流布局、情景交互和风险探寻与管理简单实效(如用颜色指代液压是在合格、预警还是失效范围,而非数字,更不是大概其或估计;而颜色管理必须基于数字而非估计)。(微)物流的指示颜色、流程方案能否便于人员找到质量风险点,区别质量(物理的、化学的或者微生物的)类型以及管理质量风险(如避免、预防、缓解与转移等)。

Avoid (don't start with activity) 避免 A

Prevent(Remove risk source) 预防 P

Mitigate(Change probability or severity) 缓解 M

Transfer(Share the risk with another party) 转移 T

Take on(Increase risk to pursue opportunity) 接纳 I

Retain(Leave risk unchanged after informed decision) 保持 R

接地气、防呆、漫话、OPL-one point lesson一点课式、容易与变通属于风格管理范畴。

质量是I智慧

质量智慧在于专业(原则、流程、标准)基础上的简洁(风险点不断减少、风险不断降低或可控、易控等)与友好(OPL或漫话式的交流等)。 质量的方法在于能够探索到质量的本质,亦即质量失效模式FMEA或风险地图,并加以运用。系统验证是手段,涉及到资产设计、拨备与规划或者布局、资产情景交互,在此基础上进行风险挖掘、治理与改善。原则(如统计学原理、决策模型、微生物繁殖规律和分类原则等)是指导,流程(参与和R&R分析)和标准是结果。

质量是E期望 质量目标是质量管理的灯塔,是一切质量活动开始的理由,是由利益相关方的期望按照SMART(Specific, Measurable, Attainable, Relevant, Time based)原则转换而来。S是物理的、化学的和微生物的;M是(借助方法或工具)可观察到的;A是可以达成的;R是与期望达成有贡献的或相关的;T是有时间节点的或有计划的。总之,质量必须做到以终为始。

UHT奶质量异常问题的分析及控制-乳脂肪上浮

成品的脂肪上浮一般出现在生产后几天到几个月范围内,上浮的严重程度一般与储存及销售的温度有关,温度越高,上浮速度越快,严重时在包装的顶层可达几毫米厚。原因分析:1均质效果不好;2低温下均质;3过度机械处理;4前处理不当,混入过多空气;5原料乳中含过多脂肪酶,有研究表明,经140℃、5s的热处理,胞外脂肪酶残留量约为40%,残留的脂肪酶在储存期间分解脂肪球膜释放出自由脂肪酸而导致聚合、上浮;6饲料喂养不当导致脂肪与蛋白质比例不合适;7原料乳中含有过多自由脂肪酸。控制措施:1提高原料乳质量;2均质设备要在生产前进行检查;3人员要严格按照生产要求进行操作;4进行必要的质量人员监督。

UHT奶质量异常问题的分析及控制-原料乳酸度高、盐类不平衡

原料乳酸度过高、盐类不平衡则易形成软凝块和杀菌器内挂乳石等。原料乳的好坏是影响乳制品质量的关键,只有优质原料乳才能保证优质的产品。为了提高原料乳质量必须做到保证生产用水符合饮用水国家标准,保持牛舍环境的卫生,牛舍通风应良好。建立自动化机械挤奶装置代替手工挤奶。牛奶挤出后应冷却至4℃,或是向其通入二氧化碳,ClaraG等人通过实验证明CO2颗明显控制原料乳中微生物的生长。建立CIP清洗系统。对于收集到的奶必须通过75度酒精试验,对于不合格的原料乳应坚决予以拒收。

中国乳业食品安全危机的根源及对策

乳品行业中,奶源是其战略资源。奶源的不足导致了对奶站的监管漏洞,而奶业供应链各环节成本利益分配的不均衡,也进一步促成部分黑心奶站非法使用三聚氰胺。本文对该食品安全问题进行深入分析,提出问题的根源在于供应链环节之间的缺失监管的市场交易模式,而新的消费需求需要在供应链的各个环节之间引进“管理机制”,逐渐把整个供应链纳入统一的组织中间,用“内部组织”来取代“外部市场”。由此提出了一系列的政策建议。

1 问题的提出

2008年9月11日三鹿奶粉事件首次曝光后,引起了国内外媒体极大关注。此事件对我国乳品行业造成了巨大的经济和信誉损失,也给乳品及相关产品的出口带来挑战,奶粉消费者对国产乳制品丧失信心,消费意愿难以在短期内恢复。

如果此次三鹿奶粉事件事出偶然,追究个别企业即可解决问题。但近年来,有关“食品安全”问题见诸报端,而且往往会涉及到全行业的企业。此次三鹿奶粉事件曝光后,随后发现22家乳品加工企业的奶粉和液态奶受到三聚氰胺的污染,甚至以牛奶为原料的巧克力、奶糖、饼干等企业也涉入其中。因此,只有找到引发事件的真正根源,才能够从根本上排除食品安全隐患。

2 乳业发展与战略资源

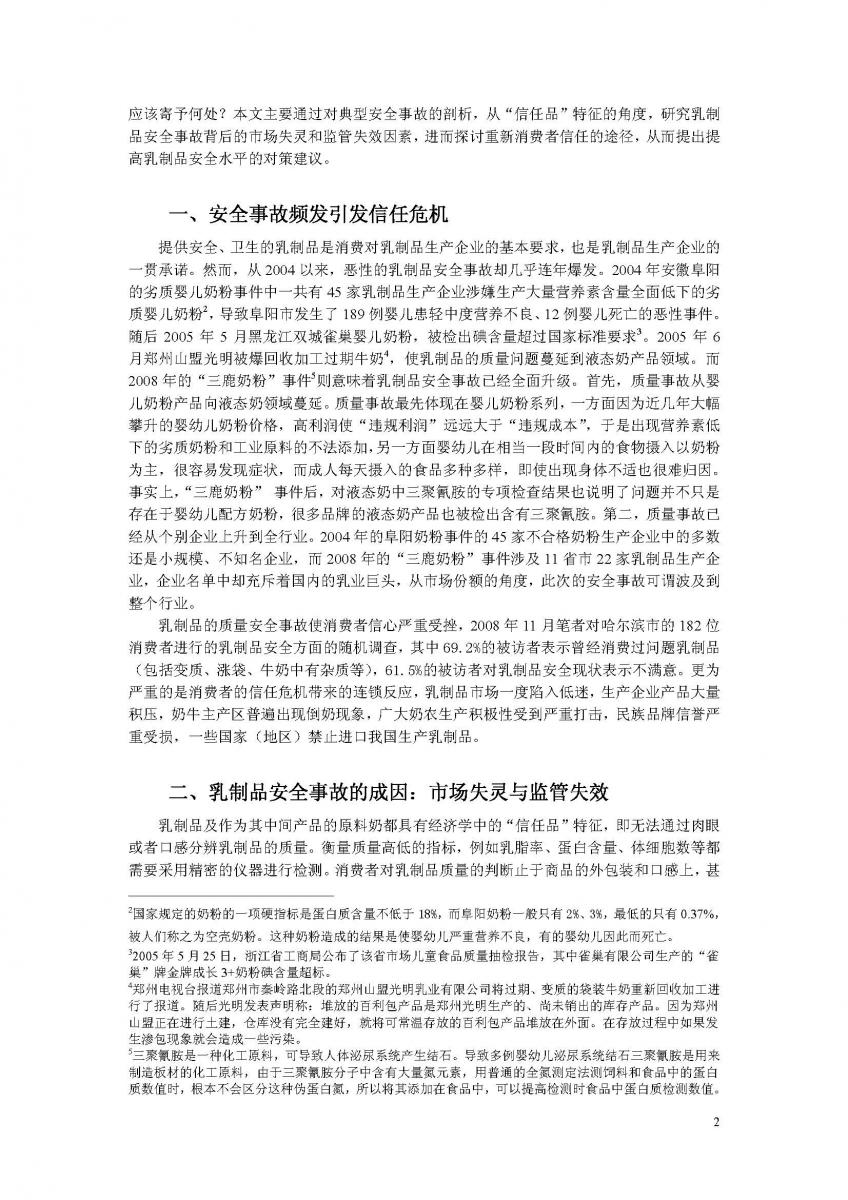

改革开放为中国乳业快速发展提供了得天独厚的机遇。2007年我国饲养奶牛1387.9万头,奶类的产量为3684.2万t。同2000年相比,奶牛饲养头数增加184%,牛奶总产量增加301%(见图1)。

图1 1991~2007年我国奶牛存栏量和牛奶产量

资料来源:中国统计年鉴

奶业高速发展的主要原因有:(1)我国经济迅速发展,消费者收入提高,牛奶消费需求快速增长;(2)农民为了增收而投资饲养奶牛;(3)乳制品加工产业快速发展;(4)UHT奶新技术的开发和利用,延长了牛奶的运送半径和延长保质期;(5)政府积极的促进政策;(6)超市的发展为UHT奶开拓了全国销售网络和市场。迅速发展的农产品加工业必须有充足的资源作为依托。在乳制品行业,基于奶源的资源特性,厂商之间在奶源及奶源利用方面的不对称性产生产品的差异性,而且这种差异性能够以资源战略的有效实施而长期保持。此次三元乳业在液态奶产品没有检出三聚氰胺,反证出奶源是乳制品企业的战略资源。据Barney的观点,某一资源能否为战略资源有可衡量的4个尺度,即资源的价值性、稀缺性、无法完全复制性和不可替代性。第一,奶源具有价值性。奶源基地的规模扩张不可能一蹴而就,如三元自有牧场,这不仅可以有效降低乳品企业的产品成本,而且在食品安全事件中凸显出安全的价值。第二,奶源具有稀缺性。奶源数量的有限性限定了它不能被多家企业共同占用、分享,其市场供应量在一定时期是稀缺的。第三,奶源具有无法完全复制性。原奶的保鲜要求和高运输费用,又使奶源具有一定程度的区域性限制,难以在更大范围内流动;三元对奶源所实行的“公司+牧场”一体化模式,增加了奶源的人为独占性。第四,奶源具有不可替代性。原奶作为特殊的自然动物资源,没有相同或者类似的资源能够达成战略替代,竞争对手无法用其它资源取代这类资源的效用,即不存在相似资源。因此,奶源已成为乳品企业的一种战略资源。

回顾乳业发展的历程,在改革开放初期,远离城市市场的河北、内蒙古的乳品企业具有资源优势,但是由于产品销售地域与运距的限制,只能够在需求比较小的当地市场销售,无法与三元、光明等大城市乳品企业竞争。从20世纪90年代开始,伊利集团改变了这一市场规则——以奶粉、冰淇淋等产品形式,实现了产品远距离运输,突破了运距限制,之后对UHT技术的应用使其在液态奶市场范围快速扩大。由于自然资源具有先占先有的典型特征,一旦乳业的资源控制格局形成,其他企业的再进入成本会大幅度提高。因此,奶源的占有成为这些企业能够与三元和光明等企业竞争的优势来源。快速发展的企业带动奶制品工业成为中国食品制造业中的重点行业之一,近年来年均增长速度超过20%。全国乳制品规模以上企业达743家。但是由于近年来乳制品行业加工能力增长过快,原料奶资源难以支撑,快速发展的企业往往遭遇到资源不足的问题,资源供应矛盾突出,“得奶源者得天下”已经成为行业的战略规则。

3 奶源的替代——信心杀手“三聚氰胺”

奶源不足为不法分子谋取不法利益创造了机会,在原料奶中添加“三聚氰胺”仅仅是违反谋利的手段之一。三聚氰胺是化工原料,又被乳业内称为“蛋白精”。这种性状为纯白色单斜棱晶体,无味的化学品,是合成树脂的原料。从分子结构看,根本不含蛋白质,严禁用于食品加工业和饲料业。不法分子将三聚氰胺添加到原料奶中,钻的是凯氏定氮法测定奶粉蛋白质含量的漏洞。国标GB/T5413.1-1997(婴幼儿配方食品和乳粉蛋白质的测定》明确提出,使用凯氏定氮法测定奶粉中蛋白质的含量,这一方法是目前国际通用的测定蛋白质的方法。凯氏定氮法,是指通过测量氮元素的含量,并利用氮元素与蛋白质换算系数,来计算乳制品中所含蛋白质总量的方法。在分析过程中,所有含氮物质均被统计成蛋白质总量。三聚氰胺含氮量高达66%,一旦被掺人乳制品可以提高氮含量,造成原料奶蛋白质含量虚高,而其价格只有蛋白原料的115。人类和动物长期摄人三聚氰胺会造成生殖、泌尿系统的损害,膀胱、肾部结石,并可进一步诱发膀胱癌。此次事件中大量婴儿因食用三聚氰胺污染的奶粉而患上尿系统结石。

三聚氰胺作为一种工业原料,如果没有人为的因素,是无法进入到加工过的乳制品中去的。在对河北省三鹿集团的200份原料奶所进行的三聚氰胺检测中,发现其中56个批次奶品中含有三聚氰胺,涉及41个原奶供应站。

到目前为止,发现的三聚氰胺进入乳制品的主要途经是在原料奶的生产和收集环节。一些奶站和奶牛养殖小区或者大型奶牛养殖场,为了在向乳制品加工企业出售的原料牛奶中兑水而不被发现,他们在兑水的原料牛奶中添加掺合含有三聚氰胺的廉价植物蛋白粉。

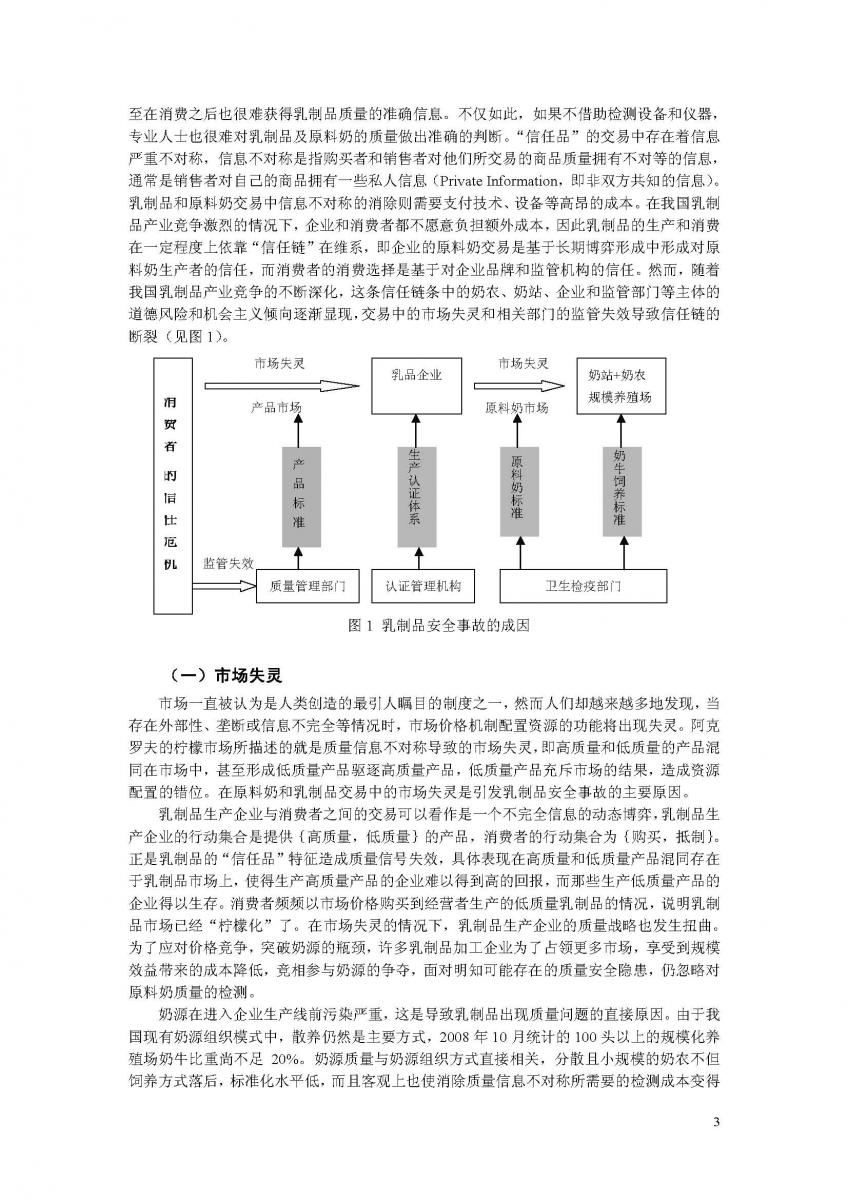

4 供应链中的利益不对称

乳业需要经过奶牛养殖、原料奶生产、奶站收购、企业运输加工、成品包装销售等多个环节,才能最终在市场上提供乳品。因此乳品的最终质量不仅取决于乳品生产加工企业的生产行为,还要受到供应原料奶的奶户或奶牛养殖小区、收购原料奶的奶站以及运输商、经销商等的行为影响。因此乳品安全取决于这个纵向生产链上各个环节的生产者,而生产者的任何行为都是由动机引起的,而供给动机在很大程度上要依赖于各个环节上成本、利润等因素,如果产业链条利益分配不协调,在缺乏严格监管措施检测机制的条件下,极易出现违法犯罪行为。奶站和企业的供应关系是建立在收奶量基础上的,奶站只要提供符合标准的原奶就可以获利,一些无良奶站就动手掺假。由于三聚氰胺需求量大,已经形成了三聚氰胺供应链。供应链的源头是地下工厂,把三聚氰胺和麦芽糊精按一定比例配制“蛋白粉”,通过地下的流通网络出售给牧场、奶牛养殖小区和奶站(奶厅),见图2。

图2 牛奶中掺入三聚氰胺的供应链

5 根源分析

部分牧场、奶牛养殖小区和奶站(奶厅)使用三聚氰胺除了受非法牟利动机的驱使外,更加深层次的原因在于在乳制品供应链中的原料奶生产、原料奶的收集和流通、乳制品加工以及流通4个阶段上,分成不同的利益主体。

从一包百利包的成本、价格、利润可以计算出乳业供应链各环节成本和利润分配(见表1)。

表1 百利包牛奶价格形成表

图3 百利包牛奶成本及利润比较

根据我们的调查,乳业供应链环节中绝大部分利润集中在零售环节,原奶生产和加工生产环节是成本利润比例不均衡的环节。为获取更大的市场份额,企业采取低价促销的方法,而无力把利润返还奶农,只有压低原料奶的收购价格,而这又导致原奶收购价严重偏离成本价和市场平均利润。乳制品价格的增长明显地低于生产资料和劳动力成本的增长幅度,在饲料价格上升的2005~2007年甚至出现了奶农杀牛现象,奶源问题更加突出。

在发达国家,因为乳制品加工企业归生产者协会所有,牧场主及其合作社拥有最大的发言权。但在中国,处于源头的奶牛养殖农户规模非常小,而且缺乏组织。中国养殖规模在500头奶牛以上的牧场饲养奶牛头数仅占全国总头数的0.098%,牛奶产量占全国总产量的0.13%;20头和499头之间的中规模饲养小区奶牛头数占全国总头数的41%,牛奶产量占全国总产量的35%;规模在20头奶牛以下的小规模奶户饲养的奶牛头数占全国总头数的49%,牛奶产量占全国总产量的47%。由于乳制品的特殊性,没有经过加工的原料奶不像其他的农产品可以直接进入消费市场,所以奶农除了低价把原料奶出售给加工企业以外,没有其他选择。

在中国,乳制品加工企业拥有强大的资金实力,集中度越来越高。2006年前四位的乳制品加工企业的销售额占中国乳制品销售总额49%。乳制品加工企业规模越大,奶农和奶站越没有话语权。在80年代前的城市奶业模式中,每个城市已经形成了国有和集体所有制的乳制品加工企业和供应这些企业原料奶的城市郊区奶牛场。在争夺市场占有率的过程中,中国乳制品加工企业投入了大量的财力和人力进行广告宣传,无暇顾及乳制品加工企业的“生命线”原料奶生产基地的培育和管理。公司与农户之间不平衡的谈判力量和信息分布不对称产生不公正谈判甚至在无谈判情况下产生不公平合约,不公平合约导致不公平交易和不合理的利益分配,利益分配扭曲,无法真正做到“利益均洁。风险共担”。

奶业供应链上利益分配的不均衡性导致了博弈关系的不均衡性。其中,奶站作为把奶农的原料奶集中起来销售给加工企业的中间环节,奶站只要提供符合标准的原奶,数量越多获利越多,就引发了其他途径来争取利润分配的企图和行为。中国80%以上的原料奶是由饲养规模在10头以下小规模奶农生产的。最初,加工企业为了能够便利地收集这些奶源,到奶农家门口用奶罐车收取奶农们预先准备好的原料奶,可是有些奶农在交售的原料奶中添加水或其他填充剂,严重影响原料奶的质量。后来加工企业开始投资建立奶站,让奶农把奶牛直接牵到奶站在挤奶器上挤奶,原料奶就直接进入集奶罐,排除了奶农掺假的机会。之后,为了降低营运成本,大部分奶站被出售给个人经营,使得奶站由连接乳制品加工企业和奶农的非营利性的纽带转变成以盈利为目的的第三方。购买和新建奶站需要大量投资,经营者为了弥补投资和获取收入,利润最大化成为们追求的目标。但乳制品通常要通过压低原料奶的收购价格来维持自己的低成本战略。一个奶牛养殖村多家奶站,奶农可以在几家奶站中做出选择,谁出的价格高就把原料奶卖给谁。对于收购量不稳定的奶站,为确保达到乳制品加工企业的供货数量、赚取更高利润,部分奶站就在原料奶中掺入部分含有三聚氰胺的蛋白粉和水,目的就是避免被检测的牛奶中蛋白率不达标。

纵观乳制品行业三聚氰胺的问题,同其他行业食品安全问题的共同之处就在于中国农产品供应链上缺乏有效和可靠的管理机制。20世纪70年代末实行的以家庭承包责任制为代表的农村经济体制的改革,把农产品的生产、流通,承担者为个体,这极大地激发了参与者的积极性,迅速提升了农产品产量。然而对于成千上万的独立经营个体,其行为是很难进行有效监督和管理的。因此在“致富”心理的驱动下,很多投机取巧的事情发生了,有些还受到“科学”的支持。违法的“创新”往往发生在缺乏法制理念,同时头脑又比较“灵活”的人,这部分人的“发财”由于没有受到惩罚,导致整个行业纷纷效仿。

问题的根源在于:传统奶业供应链上不同环节的利益体之间,如奶户、奶站与企业,建立在相互独立的基础之上,通过“外部市场”,即亚当·斯密所称得“看不见的手”连接的。缺陷在于缺乏有效的监督管理机制,难以适应对食品品质和安全性标准越来越高的要求。新的消费需求需要在供应链的各个环节之间引进“管理机制”,从而需要逐渐地把整个供应链纳入统一的组织中间,用“内部组织”来取代“外部市场”。比如建立原奶供应公司或者加快专业合作社的发展速度,通过合作社组织把分散的奶农、奶站组织在一起,扩大奶农对乳制品加工企业的交涉能力,增强原料奶的组织化程度,在确保奶农的经济利益的同时,加强内部管理和监督。

供应链监管机制上也存在薄弱环节。中国的很多食品安全检测机构是盈利性的,其中一些检测机构迫于竞争压力,降低了绿色、有机食品的认证标准。此次三鹿奶粉事件的曝光,揭示了中国存在食品安全机制上的深层次问题。连续30年的高速经济发展以后,如果不进行涉及机制方面的深层次的改革,包括食品安全在内的很多问题是难以解决的。

6 政策与建议

(1)三聚氰胺奶粉事件是一次机会,使消费者、政府以及乳制品供应链的参加者能够清醒地认识到中国奶业,乃至食品产业存在的安全隐患。解决问题必须找到根源,从制度和体制上对其进行彻底的改正;痛定思痛。必须深刻吸取教训,依法重典治乱,下决心抓好“从田地到餐桌”的每一个供应链环节,特别是重点环节的监管,严格执法,杜绝漏洞使中国食品行业的声誉得以恢复,消费者的信心得以增强,人民生命健康得到可靠的保障。

(2)以家庭为基本点位的分散的小规模农户独立经营模式已经不能满足于消费者和市场对安全优质农产品的需求,需要加快组织化建设,比如在农户生产阶段成立专业合作社,在农产品收集、储存、运输阶段成立相应的公司来提高组织化程度。

(3)在农民技术和理念培训方面,重点做好技术集成和对特别是教育、培训、推广活动,使他们理解食品安全和执行规范的操作方法,建立食品安全的可靠源泉。

中小型乳品厂UHT奶的二次污染问题

1)

2)

3)

4)

5)

6)

7)

8)

9)

10)

奶管路引起污染的解决办法

灭菌机输出到包装机的灌装管路需采用306L或304全抛光不锈钢管,安装时应符合无菌管路的要求,尽量减少接头,控制阀应选用无菌型,整个管路不应有泄漏。如有条件应请专业设计单位设计安装。

包装机引起污染的解决办法

○1管路接头处胶垫不应有奶垢,更不能有泄漏;○2保持无菌室的门密封严密,并提供足够的正压力;○3保持上料泵机械密封完好无损,,选用合理型号的上料,彻底清洗;○4无菌室内与包装膜接触的构件保持清洁,不能有奶垢;○5彻底清洁灌装头和撑袋器,使不能有奶垢;○6注意清洁导膜辊。

无菌罐引起污染的解决办法

○1选用质量高的无菌罐,内表面抛光度符合生产要求,能保持良好密封性能,耐压性应达到蒸汽灭菌的要求;○2蒸汽灭菌后,UHT输出管路至包装机灌装管路应保持无菌状态(管路未密封),禁止有菌空气进入管路内;○3认真做好对包装机的日常维护,特别是横竖封应调到最佳工作状态,以避免封口质量不稳定,横封不能有褶,防止尖端有微渗等;○4包装前对各项参数予以检查,特别是双氧水浓度偏低将影响膜的杀菌效果;严格操作规程,保持无菌环境的良好和稳定。

为什么总是蒙牛?--艺人王小山暴露蒙牛“问题奶”的思考

这两天艺人王小山在他的微博里以不同的形式“暴露”蒙牛牛奶存在的问题,比如发霉啦,含有异物啦,值得思考的是,为什么四川苏姓的学生会将他的“蒙牛问题奶”反馈给王小山?同时,王小山的儿子也喝到了蒙牛的“问题奶”!我担心的不是王小山,担心的是为什么总会有人“特别关注”蒙牛.

乳制品质量现状分析与安全管理

一、我国乳制品质量现状

(一)乳制品生产现状

我国乳制品的生产和销售取得了较好的业绩,并且液体乳生产大幅度增长,整个行业经济效益明显提高。2004年完成产品销售收入663.3亿元,利润总额33.8亿元。

乳制品生产技术和设备更新加快。主要包括砖型纸盒包装超高温灭菌奶生产线、塑料袋奶生产线、屋型纸盒包装杀菌奶灌装设备等,使我国乳品行业技术、设备陈旧的状况得到有效改变。

乳制品市场竞争激烈。我国乳品行业尚属于幼稚型行业,其规模、技术、产品质量方面同发达国家存在较大差距。而人世以后,许多外国的乳品品牌打人中国市场,如达能、帕玛拉特、雀巢等,给国内乳品企业造成很大冲击。另外,国内各品牌也将进行着面对面的竞争与交锋。大型企业发展迅速,奶制品企业兼并、整合的速度加快,集中度在提高。一些乳品加工企业通过股份制改造和强强联合等整合方式形成了一批有实力的奶业集团,众多中小乳品企业与实力较强的企业联合或并人大型乳品企业、企业集团。

(二)乳制品生产存在的主要问题

1、原料奶、乳制品质量参差不齐

我国目前80%是手工挤奶,且日益增多的个体户不注意奶牛疫病防治,原奶细菌超标、抗生素含量过高等问题突出,严重制约着乳制品质量的提高。即使在原料奶主产区采用机械挤奶设备,但仍然存在管理水平低、设备不能及时保洁等问题。我国原料奶生产卫生条件差、细菌数量偏高、杂质较多。国家颁布的质量卫生标准大多数是十几年前制定的,且分别隶属于不同部门,涉及指标少,检测方法落后,远远落后于当前食品安全的要求。

企业规模小、设备制造技术落后。我国乳制品工业发展时间短,真正的发展仅20年历史,经济实力、技术装备水平、企业规模均不能同发达国家相比。我国乳业装备整体水平同世界先进国家相比大约还有20年差距。目前,乳品机械进口量占到50%,国内乳品机械三化程度低、配套性差,尤其是通用关键机械上,离心机及乳品分离机械与国外差距大,品种少,性能差。

2、产品结构不够合理,乳品品种少

目前,我国乳品虽已有较快发展,但与国外相比,在风味、品质、品种上差距比较大,据统计,发达国家2001酸乳上市的新品种有900多种,欧洲开发的乳制品品种占世界乳制品新品种的72%。而我国品种少,乳品产量中奶粉产量占70%,奶油的产量很小。液体奶消费仅局限于大中城市。产量也很小,在液体奶品中,巴氏杀菌奶约占53.1%,保鲜奶约占29.9%,酸奶约占17%。而干酪这样的产品在国外都属大宗产品,在国内基本没有生产,尤其是深加工、高科技和高附加值的产品更少,不能满足市场需求。

3、三鹿奶粉事件曝光国内乳品行业陷入全面危机

9月11日,三鹿问题奶粉导致数十名婴儿患肾结石的事件震惊全国。随着政府权威部门的介入和事件调查的深入,越来越多的利益相关者被拖入这场严重的危机之中。现在人们谈的最多的莫属于这次“牛奶门事件”了,通过这个事件看到了某些商人为了利益而导致道德的缺失,网络上流传的“中国人的一天”从起床刷牙到晚上吃夜宵都遇到有毒食品或日常用品,或许有点夸张,或许有点来的比我们想的更可怕。

温州生产的乳制品总体情况比较好,抽检的样品经省畜产品质量安全检测中心检测,均未发现三聚氰胺。检查组对各奶牛场的兽药用药情况予以现场察看,没有发现三聚氰胺和其它违禁药品。

但是三鹿奶粉事件对温州的乳制品产业也陷入全面危机,目前,大多数消费者不敢购买温州的乳制品。由于2004年的大头娃娃奶粉,这些“毒奶粉”的源头,不少产于温州的苍南、泰顺等地。三鹿奶粉事件给广大奶牛饲养场和个体户带来全面危机,也许会发生大量杀毁奶牛事件。中国人买不到廉价的中国的乳制品,最终的损失还是广大消费者。

二、国内外研究现状和发展趋势

1、国外乳制品质量现状和发展趋势

美国于1939年制定了《联邦食品药品法》。英国于1955年制定了《食品法》,欧洲其他国家在20世纪50~60年代制定了《食品法》和《食品卫生法》。日本也制定了《食品法》和《食品卫生法》,并对乳制品,食品添加剂,食品器具及容器包装也规定了相应的政令和职权划分。食品安全问题,已经成为全世界共同关注的问题。为了防止食品污染,保障消费者的健康权益,许多国家都通过立法来加强对现代食品的监督管理。尤其美国成立了FDA(食品药品管理局),对食品和药品的生产同样严格监督管理。FDA的管理方法已经成为全世界对食品安全管理的典范。

美国是世界上食品安全管理最严格的国家,有良好的卫生保健和巴氏消毒技术,但食物中毒事件仍呈上升趋势。美国在“21世纪食品工业发展计划”中将食品安全研究放到了首位,1998年美国在食品的微生物快速检测技术研究上的专项经费是4.3亿美元。著名的食品科学专家A.E.Sloan在论述新千年食品工业的十大发展趋势时,也强调了确保食品安全的重要性。美国食品堪称是世界上最安全的,但由于食品工业发展的迅猛及食品生产、加工、包装工艺的复杂性和目前美国食品中依靠进口的比例也越来越大,故美国仍面临着食品安全问题,包括生物致病菌、毒素、农药残留、有害金属、食品变质等。美国建立的食品安全系统有较完备的法律及强大的企业的支持,它将政府职能与各企业食品安全体系紧密结合,担任此职责的主要由人类与健康服务部(DHHS)、食品药品管理局(FDA)、美国农业部(USDA)、食品安全与监测服务部(FSIS)、动植物健康监测服务部(APHIS)、环境保护机构(EPA)这几个部门组成。同时海关定期检查、留样监测进口食品。此外,还有其它部门,如疾病控制预防中心(CDC)、国家健康研究所(NIH)、农业研究服务部(ARS)、国家研究教育室等部门也负有研究、教育、预防、监测、制定标准、对突发事件做出应急对策等责任。FSIS主管肉、家禽、蛋制品的安全;FDA则负责FSIS职责之外的食品掺假、存在不安全因素隐患、标签有夸大宣传等工作。在美国若某种食物中的食品添加剂或药物残留未经FDA审查通过,则该食品不准上市销售;EPA主管维护公众及环境健康,以避免农药造成的危害,加强对宠物的管理;APHIS主要是保护动植物免受害虫和疾病的威胁,由此可见,FDA、APHIS、FSIS、EPA运用食品安全法律法规维护食品的安全,从而保护了消费者的身体健康。

美国以HACCP控制系统管理乳制品,国外大多数国家按照美国的管理办法,于是国外的乳制品未出现质量重大安全问题。

2、国内乳制品质量现状和发展趋势

食品安全是关系人民生命健康和国计民生的重大问题。党中央、国务院历来高度重视与关注乳制品与食品安全工作,2002年国务院发布了“国发2002年15号文件”分析了当前我国食品质量安全存在的问题,对各方面监管工作,作出了明确的规定。随后国务院发布了“食品药品放心工程的实施方案”,吴仪副总理在实施食品、药品放心工程的电视电话会议上指出:“实施食品药品放心工程关系到广大人民健康发展,关系到我国对外贸易和国际形象”。

2004年4月28日,国家食品药品监督管理局,全国整顿和规范市场经济秩序领导小组办公室、公安部、卫生部、国家工商行政管理总局,国家质量监督检验疫总局发出《关于进一步加大奶粉市场核查工作的紧急通知》通知指出,核查工作要突出重点,特别要加强源头追踪,深挖造假窝点。通知要求,各地在核工业查中要严格按照国家有关标准组织监督检查和检验,核查工作要将婴儿奶粉作为重点核查品种。

2004年5月13日国务院如开全国食品安全专项整治电视电话会议,贯彻落实温家宝总理关于安徽阜阳劣质奶粉事件的重要指示精神,部署食品安全专项整治工作。中共中央政治局委员、国务院副总理、全国整顿和规范市场经济秩序领导小组组长吴仪出席会议并讲话。她强调节器,要认真吸取安徽阜阳劣质奶粉事件的教训,增强责任和紧迫感,以对人民高度负责的精神,深入开展食品安全专项整治,整治监管力量,加大监管力度,严厉打击扰乱食品市场秩序的违法犯罪,让人民群众吃得放心。

9月11日,三鹿问题奶粉导致数十名婴儿患肾结石的事件震惊全国。随着政府权威部门的介入和事件调查的深入,越来越多的利益相关者被拖入这场严重的危机之中。现在人们谈的最多的莫属于这次“牛奶门事件”了,通过这个事件看到了某些商人为了利益而导致道德的缺失,网络上流传的“中国人的一天”从起床刷牙到晚上吃夜宵都遇到有毒食品或日常用品,或许有点夸张,或许有点来的比我们想的更可怕。

我国食品质量安全总体水平不断提高,但仍难以满足人们对食品安全的期望。由于食品工业的发展,食品标准、标签的完善与健全,食品品种增加,质量提高,特别是上规模的大、中型食品企业,基本上都建立了企业食品质量安全保障体系,都能自觉严格按照标准,规范组织生产,并不断加大科技投入,加强企业的技术改造,尽可能选用当代国际先进水平的技术装备,运用新技术、新工艺,从而使食品质量安全水平不断提高。但是,大型食品企业----三鹿公司的幼儿奶粉会出现严重质量问题。三鹿危机爆发,不仅让三鹿深陷困境,而更令人吃惊地的是伊利、蒙牛等一大批行业的领军企业与名牌企业,也同样被曝出具有严重的产品质量问题。从这个角度看,三鹿危机事件并非偶然与个别,这么多家名声显赫的奶制品企业齐陷三聚氰氨事件,只能说明这是一次利益驱动下的无意识戮婴行动。而导致这次可怕人为大灾难的根源就在于:企业社会责任底线的沦失。

9月16日报道:全国目前共有175家婴幼儿奶粉生产企业,在这之前已经停止生产婴幼儿奶粉的企业有66家。对其余的109家产品生产企业的491批次婴幼儿奶粉进行了检验,其中22家企业69批次检出含量不同的三聚氰胺,占这些企业的20.18%,占总批次的14.05%。在检出三聚氰胺的产品中,石家庄三鹿牌婴幼儿奶粉三聚氰胺含量很高,最高的达2563毫克/公斤。其他品牌的婴幼儿奶粉三聚氰胺含量在0.09~619毫克/公斤之间。

三鹿奶粉事件曝光后不仅使国内乳品行业陷入全面危机,有迹象表明这种信任危机正在向整个食品行业扩散,形势依然十分严峻。

据中国证券报9月24日报道,蒙牛乳业9月23日在香港复牌暴跌60%,另两家A股公司伊利股份和光明乳业亦告跌停。占国内液态奶市场七成份额的乳业三巨头相关产品均被查出含有三聚氰胺,可以预计未来很长一段时间内它们都将遭受惩罚。

事实上,三鹿奶粉事件曝光后不仅使国内乳品行业陷入全面危机,有迹象表明这种信任危机正在向整个食品行业扩散,形势依然十分严峻。9月23日A股市场酿酒食品板块跌幅居首,下跌超过了8%,就是危机扩散的前兆。

当日几乎所有食品饮料类的龙头公司都跌停或触及跌停。其中包括最大的猪肉生产商双汇发展,高档酒制造商贵州茅台、泸州老窖、张裕等。市场传言,有关部门在国产酒中检测出致癌物质,目前此消息未获证实。而相关白酒、红酒企业9月23日发布澄清公告,公司酒产品在生产过程中不可能产生也没有必要添加亚硝酸钠。但不管传言真假如何,投资者显然已经从乳业危机中嗅到了整个食品行业让人难以放心的气息。

一位长期研究国内食品行业的研究员表示,如果毒奶事件发生在西方国家,那么涉毒的公司十有八九将会破产倒闭。国内乳业三大龙头均深陷“毒奶门”,理应受到最严厉的行政和市场处罚,但考虑到整个行业的前途以及产业链最底层的广大奶农的利益,政府将不会坐视整个行业由此走向末路,但拯救之路将很漫长。

反思国内乳业的这场危机,祸根在于从业者对经济利益的争夺和重视,超过了对最基本的安全底线的守护与维持。从目前调查结果看,虽然问题出在奶源上,但是整个乳品业这几年处于无序状态的割喉式竞争应是祸源。

为抢占市场份额,各大乳品商大打广告营销战,钱大把大把地撒向销售最前沿,忽视了最上游奶农的利益。广大奶农不但没有分享到这几年乳业爆发式增长的利益,反而要遭受奶站中间渠道的盘剥,要独自消化饲养成本大幅攀升的压力。

乳业你死我活的非理性竞争,最后演变成了一场完全追求市场份额的数量竞赛。前两年光明乳业率先在包装上打出无抗生素的宣传语,结果遭到其他企业的围剿。因为抗生素在原奶中普遍存在,而消除抗生素需要引进高端设备,势必增加成本,竞争对手们不肯跟进提高产品质量,反而埋怨光明作秀,结果通过行业协会对光明无抗奶进行了剿杀。

“三鹿牌”奶粉引发“肾结石娃娃”事件持续延烧,河北省三鹿集团和石家庄市日前将奶粉违法添加三聚氰胺归咎于奶农,但三鹿乳源地的奶农指出,掺假是奶贩和三鹿验收人员的勾结作案。

A、三鹿奶粉掺入三聚氰胺可能性有两种:一是从原料加入,即三聚氰胺掺入鲜牛奶或奶粉的其它辅料中;二是在生产环节中加入。业界人士普遍认为,乳牛吃了含三聚氰胺饲料而造成污染的可能性并不大。

B、奶农不会喂食奶牛三聚氰。石家庄某县奶农马老汉说,给乳牛喂食掺入三聚氰胺饲料等于是喂毒药,对奶农有百害无一利,“假如奶牛吃了含三聚氰胺的饲料死了怎么办?”他说,一头乳牛价值人民币一万元,一天出奶二十公斤,“比自己亲儿子都宝贝”。

C、奶农掺假的几率小。马老汉是“挤奶厅模式”供奶的奶农,他和同村十七户奶农各自散养乳牛,一同到挤奶厅统一采奶。他说,挤奶时,除了为乳牛挤掉三把“细菌奶”后,剩下程序全部机械化完成,鲜奶在真空的容器中抽取、流动、储存,“奶农根本接触不到鲜奶,怎么掺假?”技术人士表示,三聚氰胺在奶站加到原奶中有相当大限制,三聚氰胺属微溶性,常温下溶解度为100毫升水仅溶解0.31克三聚氰胺,含氮0.2克,推算只可冒充1.27克蛋白质。想让加入三聚氰胺后的鲜奶营养比协调,还需再加水和脂肪,但一般的脂肪产品很难加入,必须加专业匀质脂肪,这类手法非一般奶农所能掌握。

D、奶贩和三鹿验收、收奶人员勾结。三鹿“问题奶粉事件”就是奶贩和三鹿验收、收奶人员勾结作案的结果,三鹿不应将责任扣在奶农身上。

我国的经济发展水平决定了我国食品行业的总体特点仍是存在为数众多的小食品生产企业,规模小,生产集中度低,企业技术装备落后。在广大农村地区还有很多食品生产家庭作坊。食品安全的质量难以得到有效保障。我国目前推行的食品质量安全QS市场准入制度,就是针对我国食品行业的特点,为提高食品生产企业的规模和保障食品质量安全而采取的有力措施。

近年来,世界范围内食品安全方面的恶性、突发性事件不断发生。温州市也不例外,2006年9月份发生在温州幼儿园和中小学生的食物中毒事件,2004年的大头娃娃奶粉。这些“毒奶粉”的源头,不少产于温州的苍南、泰顺等地。

“三鹿牌”婴幼儿奶粉事件发生后,我市农业、畜牧部门及时认真贯彻党中央、国务院有关工作部署,根据农业部、省农业厅的具体要求,加强奶业监管,迅速开展了生鲜牛奶质量安全情况专项检查。

市农业局成立了生鲜牛奶质量安全专项检查小组,方勇军局长任总指挥,设三个检查组,分别由市农业局周辉副局长、王友松副局长、市畜牧兽医局赵丰廉局长任组长,各相关处室负责人为成员。全市11个县(市、区)也都成立了相应的专项检查机构。出台了《关于开展生鲜牛奶质量专项检查的通知》、《关于进一步加强生鲜牛奶生产和质量安全管理的通知》等文件。近日来,上述3个检查组深入各县(市、区)的有关养殖场、鲜奶加工企业等,进行针对性的检查。各县(市、区)也组织检查组,进行地毯式检查。截止目前,全市共出动执法车辆82辆次,执法人员316多人次,检查规模养殖场(小区)400多家,鲜奶加工企业7家,举办座谈会4次,完成了省农业厅的统一抽检要求。抽检的样品经省畜产品质量安全检测中心检测,均未发现三聚氰胺。检查组对各奶牛场的兽药用药情况予以现场察看,没有发现三聚氰胺和其它违禁药品。目前,全市各地正按照中央、省、市精神,对奶牛场饲养条件和防疫设施、三鹿奶粉事件对产业的影响、原料奶和乳制品生产销售情况以及奶牛饲料基本情况等方面,进行全面、深入地检查。

在开展专项检查的同时, 我市结合重大动物疫病防控责任体系建设,对所有的奶牛养殖户,都落实了生鲜牛奶质量安全监管责任人,明确其工作职责,要求各监管责任人定期到场到户检查指导。重点对饲养场的用药记录进行检查,并直接到用药房进行细致的检查,检查是否存在三聚氰胺等违禁药物。有些县还组织执法人员检查经营销售配合饲料、浓缩饲料、蛋白饲料的单位和个人,是否存在添加三聚氰胺等违禁化工产品的行为,并抽取饲料进行检测。

针对目前奶业生产面临的困难局面,我市还组织人员对全市奶牛养殖情况及乳品加工业情况进行了调查,摸清了全市奶牛养殖情况、乳品加工企业现状以及生鲜牛奶收购价格,分析了养殖奶牛亏损原因,召开了由奶农、鲜奶加工企业负责人和农业局相关人员参加的座谈会,商讨有关应对措施。

9月26日,市政府谢树华副秘书长一行在鹿城区吴文玲副区长的陪同下,到位于双屿的人本超市、奶粉专卖店检查“问题奶粉”市场清查工作。

谢树华副秘书长一到人本超市就向该超市工作人员详细了解“问题奶粉”退换货情况,并仔细查看了退货记录,还到奶粉专柜核对奶粉的品牌、批次等,然后语重心长的对工作人员说:“超市、商场既要做好消费者退换货工作,保证问题奶粉全部下架,又要保证奶粉市场供应,避免引起市民恐慌”。

随着经济的全球化,我国加入WTO,加强农产品的深加工,发展食品工业,提高农产品的附加值和国际竞争力已势在必行,采用HACCP系统来保证乳制品与食品的安全性则是立足国际市场的必要条件和发展趋势。

乳品安全工厂设计

乳品终端产品要想安全,首先得注重工厂设计,否则事后弥补可就不是劳民伤财的事了,许多后遗症很难解决。对于液态奶来讲,工艺设备要做到容易清洗与容易灭菌,只要做到这两点,食品安全问题也就不存在了。要使得工艺设施容易清洗,首先要保障这些设施不容易积垢,积垢则难以清洗,积垢点如阀门、管线分支、变径、垫片以及温差点都是容易积垢的环节;再者需要保障清洗的温度、流速与方向。灭菌最主要要保障污垢点的杀菌温度达到所要求的温度与时间即可。尤其在生物膜存在的情况下,细菌芽孢的耐热力会成倍增加,为终端产品带来微生物污染,引起坏包。

利乐包牛奶中出现的质量问题

利乐包出现的质量问题主要可分为两大类:一类是由于微生物的原因引起的坏包,通常它对人体有害;另一类是由于理化的原因引起的牛奶内在状况发生了改变,通常它只会影响感官,一般不会对人体有害。因此,对牛奶出现的质量问题要认真分析,查找原因,以利于解决问题。

(1)

平酸包:症状为包型完整,打开包后牛奶喝时口味有酸味,组织状态有时会呈现出豆腐脑状,如清析出(分层现象),除此之外,有时还会出现臭味。

胀包:症状为包型鼓胀,打开包后牛奶喝时口味有酸味,组织状态会呈现出豆腐脑状,乳清析出(分层现象),除此之外,有时还会出现臭味。

苦包:症状通常包型完整,打开包后牛奶喝时有苦味,有时还夹杂有酸味(通常为个例问题)。

(2)

脂肪上浮包:打开包后,在牛奶叶面上漂浮有一些片状块状五(或油状物),在盒内壁上有白色或淡黄色的黏状物,严重时在包装内的顶层可达几毫米厚的脂肪层[1],喝时牛奶没有苦味或酸味,但有时有哈喇味。

蛋白凝固包:打开包后,在盒底部有些粒状块状物,喝时牛奶没有苦味或酸味。

苦包:打开包后牛奶喝时有苦味,一般要生产加工一段时间(约2个月左右)后才会出现,并且此种状况的牛奶会随着贮藏时间延长而变得苦味加重(通常为批量问题)

理化指标偏低包(俗称“水包”):打开包后牛奶喝时口味偏淡、颜色偏浅(通正常的产品比较),有水样的感觉。

褐色包:纯牛奶打开包后牛奶颜色发暗(有时呈红棕色),喝时有时有蒸煮味。

沉淀包(特别是对乳饮料或高钙奶而言):打开包后,盒的底部有较多的糊状的沉淀物,喝时牛奶没有苦味或酸味。

分层包(特别是对酸性乳饮料而言):打开包后出现明显的分层,上部颜色较底部颜色为淡。

牛奶被微生物污染后,会造成变质、变坏。若污染的微生物在产品中会繁殖并产气,则产品外观鼓胀(即胀包);若污染的微生物在产品中会繁殖但不产气,则产品外观包型完整(即平酸包);若污染的微生物在产品中会分解蛋白质成一些发苦的肽类片断,则产品口味偏苦。主要原因有:

(1)

(2)

○1不同的产品,须采取不同的灭菌温度和灭菌时间,若灭菌效率未达到要求,则灭菌后的产品中残留的微生物(特别是芽孢菌或耐热芽孢菌)就较多,包装后的产品就会出现坏包。

○2杀菌器内便面的结垢程度较后,则会影响热的传递,使产品的实际灭菌温度降低和灭菌时间缩短,从而影响灭菌效率。

(3)

(4)

(5)

(6)

(7)

理化原因所造成的质量问题的原因分析

(1)脂肪上浮包产生的原因

○1原料奶质量不佳:含有由微生物(特别是嗜冷菌)产生的较多的脂肪酶,而这些脂肪酶较耐热,在超高温温度下,不能完全被钝化。有研究表明,经140℃,5s的热处理,胞外脂肪酶的残留量约为40%。残留的脂肪酶在产品贮存期间分解脂肪球膜,释放出自由脂肪酸,而导致脂肪易聚合上浮。

○2原料奶贮存时间较长:因原料奶需在低温下贮存,否则易造成原料奶的变质。但在低温下贮存时间过长,则易造成嗜冷菌的繁殖,产生较多的脂肪酶,从而使加工完的牛奶易脂肪上浮(原因同上)。

○3加工过程中牛奶均质效果不好:若均质效果不好,牛奶中的脂肪球没有打碎到很小的粒度以及充分的分散,则加工后的牛奶中的这些脂肪球易重新聚集,形成大的脂肪球,从而加快脂肪上浮速度。

○4加工后的牛奶存放时间过长或贮存温度较高:牛奶加工后,由于牛奶的特性,都会存在着脂肪上浮,如果只是原料、加工控制的好,也仅能延缓脂肪聚集上浮速度而已,因此,加工后的牛奶随着存放时间的延长,则脂肪上浮的情况也会加重。同时,在一定温度下,若贮存温度较高,也会造成脂肪分子的碰撞聚合的机会加快,从而使脂肪上浮速度加快。

(2)蛋白质凝固包或苦包产生的主要原因

原料奶中由于微生物(特别是嗜冷菌)产生的蛋白分解酶较耐热,其耐热性远远高于耐热芽孢,曾有人计算过,一种蛋白分解酶的耐热性是嗜热脂肪芽孢杆菌耐热性的4000倍。同样有研究表明,经140℃,5s的热处理,胞外蛋白酶的残留量约为29%。残留的蛋白分解酶在加工后的贮存过程中分解蛋白质,根据蛋白分解程度的不同,可分为下列2种情况:

○1凝块的出现:凝块出现的快慢与产品中蛋白分解酶的残留量和销售条件有关,通常是牛奶先不稳定,有时看上去牛奶还没有出现凝块,但一加热就出现凝块,严重时在盒底部有明显的蛋白凝块,一般凝块出现在生产2个月以后。

○2苦包的产生:若蛋白分解酶分解蛋白质形成带有苦味的短肽链(苦味来源于由某些带苦味的氨基酸残基形成的),则产品就带有苦味,并且随着贮存时间的延长,苦味会加重。

(3)理化指标偏低包(俗称“水包”)产生的主要原因

○1开始灌装时,以奶顶水,若控制不好,奶顶水时间太短,造成水没有顶干净就开始包装,使包装后的少量产品理化指标偏低。

○2生产快结束时,以水顶奶,若控制不好,水顶奶时间太长,造成水混入奶中,使包装后的少量产品理化指标偏低。

(4)褐色包产生的主要原因

○1灭菌温度较高或灭菌时间较长,则会加剧非酶褐变(即美拉的反应生成黑色素),从而使奶易褐变。

○2无无菌罐的厂家,若超高温灭菌的奶回流量大,汇流次数多,则奶易褐变。

○3有无菌罐的厂家,若超高温灭菌机调速,从高速调到低速至流量稳定的一段时间内,则会使奶的受热时间延长和加热温度升高,从而使这一段时间的奶褐变加剧(同正常加热的奶相比较)。

○4若原料奶质量不佳或灭菌时间长,会使加热器内表面结垢,若垢层太厚掉落奶中,就会使这一段时间的奶褐变加剧,又是奶中还会有褐色块状物。

○5若产品在高温下贮存时间较长,则会使奶褐变加剧,颜色较深。

(5)沉淀包(特别是乳饮料或高钙牛奶)产生的主要原因

○1添加的稳定剂使用的品种或量不对,使产品的稳定性差,产品易沉淀。

○2随着产品贮存时间的延长,产品中稳定剂的稳定效果会下降,则沉淀两会逐渐增加。

(6)分层包(特别是酸性乳饮料)产生的主要原因

○1若加工工艺控制不当(如调酸过快活所加酸浓度较高),都会造成牛奶组织状态的不稳定,使产品易分层。

○2添加的稳定剂使用的品种或量不对,使产品的稳定性差,产品易分层。

○3酸性乳饮料灭菌的温度较高,造成产品的稳定性下降,产品易分层。

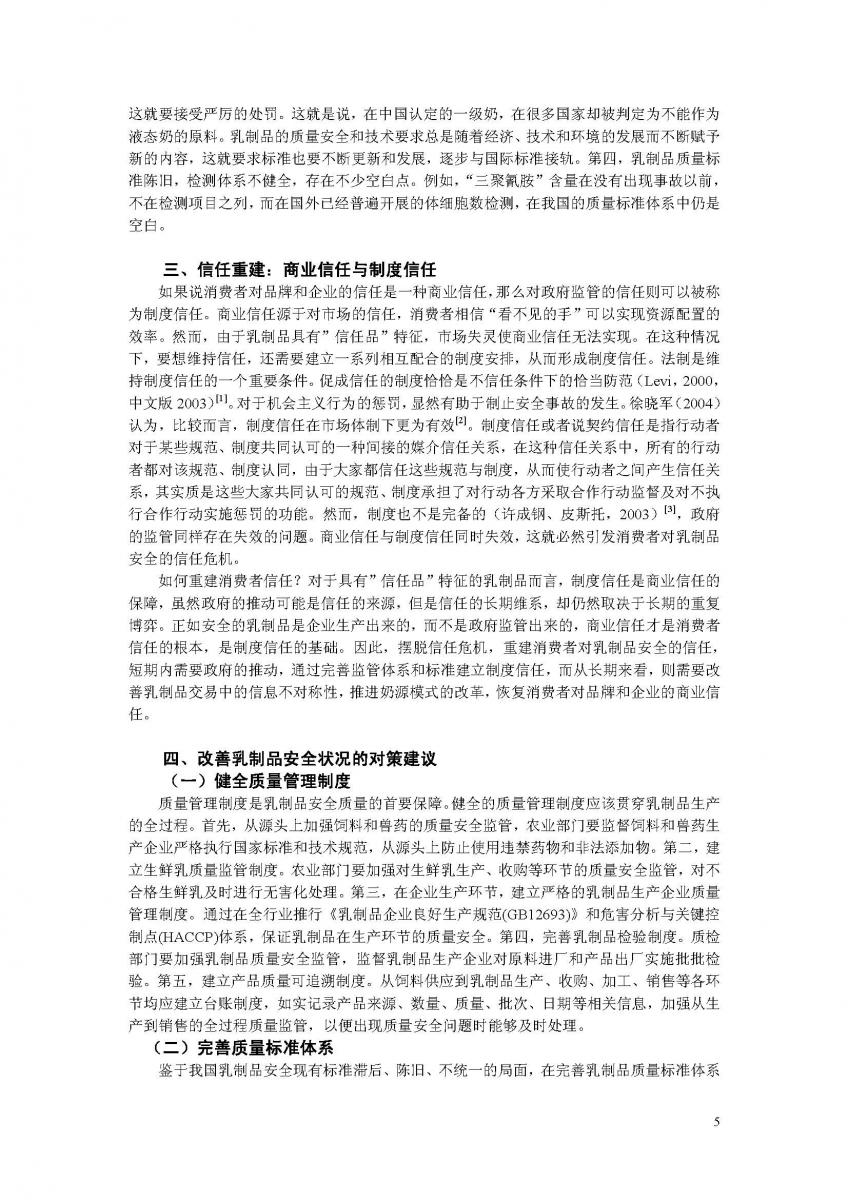

原料奶站RMU质量安全管理HACCP体系实施纪要

1、内容摘要

奶源HACCP项目是2008年伊利-利乐“奶源质量安全管理现场改善与品质提升”项目的系统工程,更是事业部在精确管理思想下倡导的又一新的管理理念及技术创新。

奶源HACCP项目旨在规范奶站操作、进行数字化奶站管理、最终通过“一天一单”的自动化“以质计价”系统,调动奶站管理者提升牛奶质量与安全的积极性,最大程度地降低原奶微生物等质量缺陷与危害,确保终端产品质量,延长终端产品货架期。使得奶站管理升级为世界级管理。基于此,在事业部领导的大力支持下,奶源HACCP项目先后在济南伊利奶站、肇东伊利奶站得到有效实施。为了“全员参与,人人皆懂,全面推广”,传播新的工作方法与工作理念。奶源HACCP项目组本着实事求是的原则,结合目前伊利奶源实际现状,将项目的整套运作思路及方式、方法予以表述,并重点分析奶源HACCP项目的可行性。

2、引 言

2.1奶站实施HACCP项目的目的

近年来,我国奶业的奶牛生产、牛奶加工、乳品销售三大环节呈现中间强、两头弱的状况,即乳品加工能力强,奶源基地建设、乳制品消费环节薄弱,其中最薄弱的是奶源问题。随着我国奶业的迅速发展,虽然大中小型企业都意识到了原料奶质量的重要性;虽然不同程度地在奶源基地上下了许多功夫抓管理,但从管理的效益看,往往都是“一阵风”的效应,主要原因是奶站缺乏科学性、系统性的管理模式。从全国的奶源基地分析,目前仍存在如下问题,挤奶程序未规范化;维保制度不健全;奶站指导文件不明晰;奶牛乳房炎患病几率高,是影响奶牛单产的一个主要因素,建立一套乳房炎检测控制程序势在必行;奶价透明度低,业主对公司的信任度低等等。

走质量型奶源发展之路意义重大。通过品种改良、科学饲养管理奶牛及完善生鲜牛奶质量监控体系,提高单产和牛奶质量,可以提高奶牛饲养户及乳品加工厂的经济效益,达到双赢的目的。只有高质量的原料奶,才会有高质量的产品,一些知名度较高的乳制品公司都是从原料奶抓起,并严格控制生产过程,这样才会保持无菌奶保质期长,奶质好,口味正的产品优势。奶源质量的提高,能加快我国奶业发展,提高国民身体素质,也利于大型乳品生产企业更快地进军国际市场。

对于伊利集团大型乳品生产企业来说,为了实现宏伟的奋斗目标,首要的是争夺奶源市场,用创新的奶站管理方法,提高原奶质量,靠质量赢得千万奶户的信任,提升奶源竞争力。优质的奶源是每个用奶企业最基本的资源,企业要做大、做强,奶源保障日趋提到“安全”这一级别。“得优质奶源者得天下”,奶源竞争已从数量竞争向质量竞争转变,从价格竞争向服务竞争转变。奶源基地管理水平的提高,原奶质量的提升,是奶源基地持续性发展与竞争力提高的有效保障。这就要求奶源基地管理目标、管理方法、指导思想以及奶源管理人员的自身素质都需明确并提升。

2.2实施HACCP项目的意义

著名营养学家于若木指出,“牛奶是最接近完善的食物”。如何喝上纯天然无污染的牛奶,这还需要在奶站管理各个环节上下功夫。最大程度地降低细菌总数的起始数;最大程度地减少乳房炎发生几率,关键在于奶站规范化管理。通过奶站实施RMU项目,在奶站建立三大体系文件即奶站质量管理体系,奶站质量审核体系;奶站计价及监控体系,重在规范奶站过程操作,减少质量风险及安全风险,从而建立一种长期的供需共赢合作关系。

3、正文

3.1HACCP项目实施的步骤及路径

HACCP项目始终围绕项目目标开展工作,整个推进过程分项目调查阶段、项目管理与更新阶段、目标达成阶段。具体步骤如下:

项目策划-项目目标确认-团队建设--项目准备-奶站诊断与数据搜集-数据分析与选择先导奶站-奶站管理标准化系统的初步筹划及建立-奶站改善前培训、考评-驻站及文件要求规定具体落实推进-奶站审核系统文件及方法编制、以质论价系统初步建立-过程回顾及系统修缮-三系统试验运行期-三系统定稿-定级审核-新一轮推进、或试点更新

在项目管理更新阶段,采用了两个路径,首先建立模式奶站,通过驻站(一般21天),理论培训和实际规范,使奶户能够自觉形成意识。通过模式奶站的规范化,建立计价体系,让奶户及奶站拥有人得到实惠,同时带动其它奶站(监控奶站)的发展。对于监控奶站,项目人员采用定期回访的形式,每次检查时将问题汇总并与业主沟通、整改,最终使模式奶站、监控奶站的原料奶质量同步得到提升。

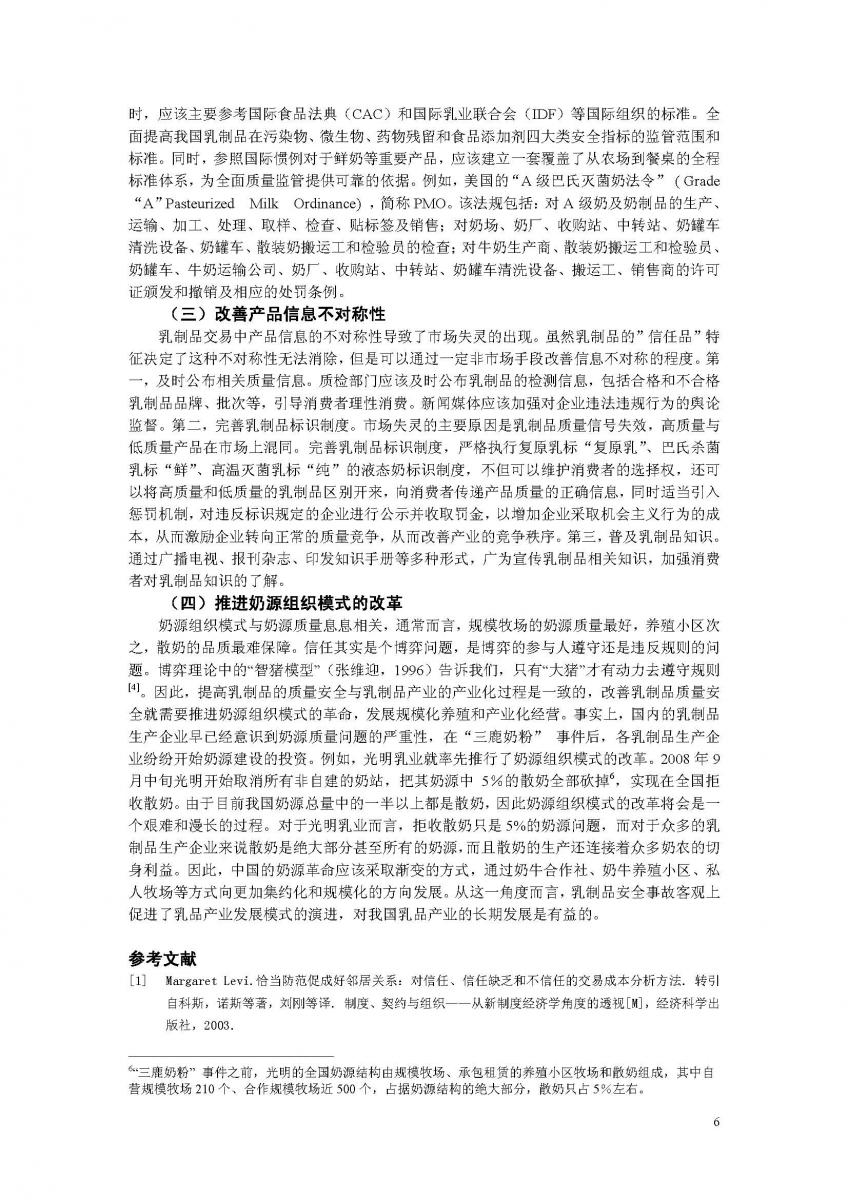

液态奶QACP或HACCP体系规划与实施纪要-简介

QACP为Quality assurance control point(质量保障控制点体系)的简称,内核为数字化HACCP体系的扩展,主要目的将生产工人的每一个操作标准化,并进行数字化风险评估,在每月或每季度对生产工人的操作总风险进行计算,得出一个操作绩效值,将其作为工资运算的基础,用以调动员工的积极性.消除产品质量与安全隐患.

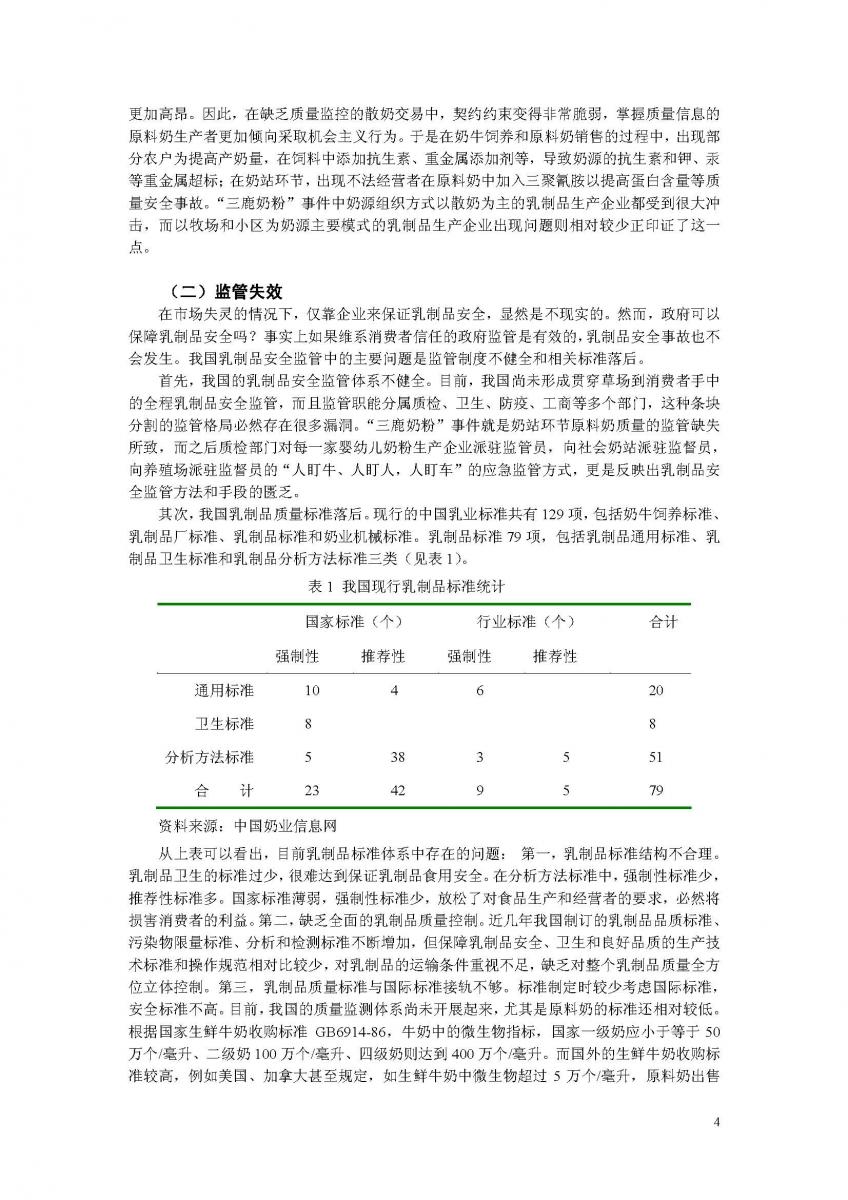

QACP项目分为8个阶段,分别为QACPI&II: CIP/ FFM (Continuous improvement process /four factors management) 称之为四因素管理持续提消除高期。QACPI为SQM(Standard quality management)标准化操作阶段,对各生产工序段建立相应的控制点CP或CCP,进行风险评估PS,并建立相应的标准操作规程SOP等;QACPII阶段为DPM(Digital pyramid management)岗位优化与金字塔数字化管理阶段,进行生产工人与管理人员的生产绩效运算与工资运算,调动员工进行标准化操作的积极性、QACPIII:DQM (Distribution quality management) 称之为分销品质管理,主要指出和控制产品分销的关键控制点,定点提高营运质量,降低与营运有关的市场投诉率、QACPIV:PM (product management)称之为产品管理,(包括产品的配方、货架期设计验证、产品放行与货架期追踪验证),设计的目的是为了降低配方与生产缺陷所造成的质量降低、QACPV:E&T (Education and training) 称之为人员教育与培训阶段,保障操作工人持证上岗,降低操作事物,保障终端产品质量、QACPVI:EMM (Equipment maintenance management) 称之为设备维保管理,将设备的保养系统化和标准化,完善预防性保养,在有可能的条件下,尝试和完善从TBM(Time based maintenance)定期保养向CBM(Condition based management)条件保养的过渡等,将涉及到终端产品质量的维修保养进行风险评估和定向控制,最终提高终端产品的质量、QACPVII:S & E (Safety and environment) 称之为环境与人员安全管理阶段,主要提高人员的舒适度,防止疲劳与懈怠造成的操作失误、QACPVIII:STTS (Spoilage tracing and trouble shooting) 称之为坏包追溯与故障排除阶段,主要将市场投诉进行分类追溯,对各类型坏包根源进行分析与预防,从而降低市场投诉率。从QACPIII到QACPVIII属于FIP (Focused improvement phase) 定点提高期。整个项目以QACPI和II作为实施基础,在不同的阶段有侧重地实施其它6个方面,循环上升,不断完善,最终达到产品质量的持续提高(见图1:QACP建立与实施进展图)。项目的目标是为了降低产品的AQL,提升产品的质量与安全,减少市场投诉率,同时培养一定数量的质量管理人员与建立质量安全管理体系。

通用汽车供应商质量管理基础

QSB(Quality SystemBasic)质量体系基础是上个世纪九十年代,由通用汽车的供应商质量管理部门在零部件供应商之间首先开展的一项质量改进活动。随着全球供应链战略以及低成本国家的汽车零部件的崛起,通用汽车已经把QSB的要求纳入供应商质量评估体系,要求其供应商必须建立QSB体系。通用汽车推行QSB包含的十大战略使得供应商可以建立稳定完善的质量管理体系。

一、快速反应

快速反应的目的是通过目视化管理,越快越早地在上游解决问题,问题负责人定期更新改进措施。快速反应的关键步骤:

1.质量部收集过去24小时内发生的重大质量事件。

2.通过每日快速反应会议指定每个问题的负责人。会后责任人应通过问题解决流程来纠正问题和预防发生。

3.通过快速反应跟踪板跟踪问题。要求负责人应定期在快速反应会议上更新状态。

4.负责人应完成所有的退出项目包括经验教训。问题解决的过程中产生的结果。快速反应跟踪表显示退出项目状态是绿色。

二、不合格品控制

满足顾客期望,需要在制造过程中对不合格品进行有效的控制,也需要执行有效的纠正措施来保护下游顾客。对于不合格品的控制,通用汽车公司要求零部件供应商从两个基本方面入手:即统一的标识以及不合格品的控制。首先是统一的标识,目的是要将不同状态下的产品作明显的区分。然后是不合格品的隔离。不合格品的隔离必须有专门的区域。这个区域包括废料箱、返工区、不合格产品存放区域等。

三、标准化操作

标准化操作的目的在于为持续改进建立一个可重复、可预测的基准,让操作工参与到持续改进的开始和执行过程中去,达到安全、质量和生产力的最高水准。

实行5S的益处在于能对非标准状态“一目了然”;更容易发现并消除浪费;获得一个安全、清洁、有序的工作环境;提高员工对安全、质量和生产力的认识和绩效;优化作业场地的布局、充分利用多余的场地;获得一个支持标准作业的环境。

四、标准作业员培训

标准作业员培训的目的确保所有的培训师都经过了培训,并使用相同的培训方法去培训别人。确保所有的操作员,包括临时的和后备的,都能安全地按照标准作业进行操作,以满足质量和生产的要求。其益处在于确保所有的操作员都经过足够、相同的培训;确保没有资格的操作员上岗前接受培训;减少挑选、返工、遏制;使相关人员了解操作员(资格)的状态;支持标准作业和轮岗。QSB要求作业员的培训应该分四步完成。第一步:人员的准备;第二步:示范操作;第三步:接受培训的人员进行实际试操作;第四步:培训效果的跟踪。

五、风险降低

风险降低的目的是降低潜在质量失效的风险,对已发生的质量失效进行防错,确保对失效模式具备采取正确的控制方法(预防探测)和正确地作业。

PFMEA中的风险系数RPN的降低,是生产管理者通过降低发生频率或提高可探知度的方式,达到RPN降低的规程。QSB将PFMEA中的风险系数RPN的降低分为主动式降低和被动式降低两类。主动式RPN降低是指生产管理者组织多功能小组,定期对于RPN排名前三或前五的单项制定改进方案。在潜在问题发生之前采取措施避免其发生。被动式RPN降低是指生产管理者针对已经发生的客户投诉或者内部质量问题,成立质量改进小组研究讨论、总结经验,避免同样或类似问题再次发生。

六、防错装置验证

防错装置验证的目的是确保防错装置/错误探测装置能够按照预期的目的工作,不制造或不传递不合格产品。防错装置验证要求所有可能失效、磨损、移位或超出调整范围的防错装置/错误探测装置,每天必须最少验证一次。在设置验证频次时应考虑以下因素:两次验证间的批次大小;该过程的历史记录;该过程的可靠程度;遏制可疑品的难易程度。防错装置验证必须有反应计划,当验证结果出现异常时,应该明确的各个职能部门该如何反应。防错验证必须有完整的记录:每天实施的防错验证必须作好记录。

七、分层审核

通用汽车公司要求其零部件供应商在生产管理过程中,要实旌过程分层审核。过程分层审核是由汽车零部件供应商的各个管理层定期、频繁进行的一种标准化的审核。其目的在于确认在生产操作过程中,各级员工始终在按照公司规定的质量、技术标准工作,由此来控制汽车零部件的质量水平维持在稳定的、满意的状态。在具体实施过程中,通用汽车公司要求供应商编制统一的分层审核检查表,以供不同层次的管理层来实施分层审核。这样的分层审核表,一般包含三个部分的主要内容即第一部分,各工位常见的问题;第二部分,具体某产品、某生产线的质量关注点;第三部分,生产、质量系统的常见问题。

八、验证岗位

验证岗位的目的是改善一次合格率(FTQ)和过程能力,警示作业员过程有变化并知道在什么时候寻求谁的帮助,在问题发生时获得适当的帮助去解决问题,防止缺陷产品流出,作业员参加问题解决以达到改善目标,确保从后工序得到反馈。

验证岗位是一个通过预防,探测和遏制异常情况的在线制造质量系统。对于外部质量投诉的缺陷,报警界限是1,即发现一个不良就应当报警。对于内部质量缺陷,则由质量部门人员按照具体的不良水平设立合理的每班不良数量的报警界限。验证工位的作业人员应当对本班的验证数量和不良情况作好记录。

九、异物控制

异物控制的目的是经过测量,控制和加工处理技术的改进,逐步提高零件清洁度,利用标准化的系统和结构化的方法监控和控制异物源。异物控制的益处是为异物的控制和异物问题的沟通提供了系统的方法;为有效的控制系统提供基础;针对减少异物活动,明确分工职责;支持和建立持续改善的区域.;预防错误的重复发生和减少资源浪费;在组织中向所有负责人传达认知;提升质量指标,减低PPM和保修成本。异物控制要求从人员、过程、设备、材料四个方面入手来控制。

十、供应链管理

供应链管理的目的是提供了一个管理供应链中各级分供方的标准流程,确保供应链中各级分供方都有一个系统和流程进行评估、选择、沟通期望和要求、评测业绩和开发其下级供应商从一级供应商到整个供应链,为最终客户提供高可靠性,高质量的产品和服务。通过应用共同的原则、方法和系统来支持持续改善的努力和目标的实现。改善质量水平,降低PPM以及保修费用。能识别出供应链中所存在的问题,并找到相应的解决措施防止对客户热情带来消极影响。供应链管理要求:潜在供应商评估,制造质量系统评估,QSB审核,特殊过程评估,绩效监控和问题解决跟踪。

十一、结语

QSB代表了通用汽车对其供应商的质量体系要求,通过QSB的培训可以使得中国的汽车零部件供应商可以清楚自己的不足,差距并且有的放矢的改进。