01. UHT处理工艺

运营家 星期四, 11/01/2012 - 07:27 发布摘要

食品通过超高温处理工艺可以达到商业无菌;快速地升温,很短的高温保持时间以及迅速地冷却可以最大限度地减少产品中化学变化的发生。以下是直接式和间接式超高温系统的原理简介。

1.概要

超高温处理工艺是对流动的产品进行连续热处理的一种工艺。首先产品被迅速加热,使其温度迅速达到灭菌温度,在这个温度下经过短暂的保持,然后产品被迅速冷却。UHT处理的目的是使产品达到商业无菌。要达到高的灭菌效率就需要高的热传输率,这只有液态食品才有可能。如果超高温处理的产品的配方中要用到粉末原料,对粉末原料的正确浸泡非常重要:所有的粉末颗粒必须完全浸湿。

1.1低酸液体食品

低酸食品的特征是PH值大于4.5 或4.6,这取决于地方食品法规的规定,对于这种产品的处理需要非常小心,这是因为:

a) 微生物可以在这种产品中生长,繁殖。细菌芽胞也可在这种产品中发芽而导致食品变质。

b) 特别是致病微生物可以在这种产品中生长。如果消费了被这种微生物污染 的产品,会引起食物中毒或致病。

对低酸产品典型的超高温处理温度时间组合为:130~150oC, 通常保持4秒钟。

1.2 高酸产品

高酸产品的PH值为小于等于4.5 或4.6。这类产品主要有果汁,果汁饮料及饮料。高酸产品比低酸产品安全,这是因为:

a) 高酸产品会抑制致病菌的生长,所以在公共健康方面比较安全。

b) 细菌的芽胞不能出芽,不会导致食品变质。

c) 随着PH值的下降,热处理的灭菌效果会增加。这样,只要较低的温度就可以使产品达到商业无菌。

d) 另外,水果中常见的一些有机酸可以显著降低腐败微生物的耐热性。

e) 高酸产品中的变质微生物主要有酵母,霉菌,和一些细菌(乳杆菌,链球菌等)。

高酸产品的热处理温度相当低。除几个特例外,85~95 oC,30~15秒的保持时间,有时需几分钟,就足以达到商议无菌。但有一些例外,特别是番茄产品,这种产品需相当高的处理温度,通常需要超过100 oC。

1.3 酸化产品

酸化产品是将低酸产品在预处理过程中进行酸化,将其PH值降到高酸产品范围而生产出来的。这种产品有着高酸产品一样的微生物特点。酸化过程是至关紧要的。必须要使整个产品达到均匀的,低的PH值。酸化可以通过生物法来实现:在产品中添加菌种,使其在适宜的温度下生长熟化,使产品酸化,常用的菌种有:乳杆菌和链球菌。另外也可以通过在产品中添加柠檬酸或乳酸并迅速搅拌使其混合均匀的方法来实现酸化。

产品酸化后,通过热处理达到商业无菌,然后进行灌装。

2. 间接式UHT系统

在间接式UHT系统中,热(冷)媒和产品被换热表面分开。热媒可以是蒸汽也可以是超高温热水。

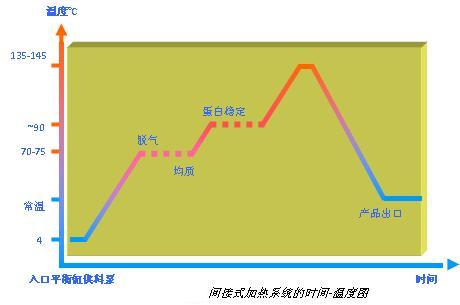

间接式系统的温度-时间图形如图所示。

为了降低产品中氧气的含量,产品在上游均质前可以先进行脱气。通常牛乳在进灭菌机时是氧饱和的。因为间接式灭菌系统是个密闭系统,进出口产品的氧含量相等。根据牛乳温度的不同,乳中的含氧量通常在6~9ppm(通常为7ppm). 如果在进均质机前以70oC的温度先进脱气罐,乳中的氧含量会降至1~3ppm以下(0.3-0.9ppm). 脱气的程度取决于产品的温度及脱气所用的真空度。

在热处理过程中,加热表面,特别是在温度超过80oC的热表面上会出现结垢现象。为了减少结垢,延长连续生长时间,UHT系统中添加了一段保持管:90oC左右的牛乳在保持管中保持几分钟后,然后再灭菌。间接式系统可以进行高效的能量回收:用UHT处理过的产品对新进入的产品进行加热。产品在流经设备时会有一定的压力降,所以灭菌机入口处的产品压力总是高于出口的。在灭菌机能量回收段及终冷却段的任何泄漏都会造成再污染。可以用在终加热段后加设增压泵的方法来消除这个风险。

间接式UHT系统的优点有:

a) 就技术而言,结构比较简单。

b) 设备投资相对较少。

c) 可以有很高的热回收率(板式换热器可以达到93%以上)。

d) 维修量少。

e) 运行费用少。

现有商业无菌生产用的板式和管式(单管/多管)系统,生长能力可达:2000~30000升/小时,或更高。

3.直接式UHT系统

直接式UHT系统以产品和热媒直接接触为特征。热媒常用蒸汽,在个别地方也会用到电加热,如:Elecster, Ohmic. 。

电加热直接式UHT系统以电流流经产品为特征。这种系统常用于含颗粒液体食品的灭菌。尽管在几家大的食品公司和动物食品公司的研究发展部现仍装有几台这种系统,但该系统的商业应用非常有限。该系统有两个问题:一个问题是液相和固相间的电阻不同;另一个问题与含颗粒产品的热处理有关,这些颗粒在热处理及后续的无菌输送过程中会分离出来,并且会在热处理过程中被软化,破碎。

蒸汽喷射式系统是将蒸汽喷入产品,使产品达到商业无菌。产品混入式系统是将产品喷入蒸汽腔中,使产品达到商业无菌。

蒸汽喷入式和产品混入式系统都必须使用烹饪级洁净蒸汽。

所用蒸汽的最低要求是必须遵守的(电加热系统除外)。间接式系统尤其是用蒸汽做热媒的间接式系统,也要使用烹饪级洁净蒸汽。

典型的直接式系统,4oC左右的产品经进口平衡缸和离心供料泵送入灭菌机。接着产品被板式或管式换热器加热到70oC,在这一步,蒸汽被喷入产品,或产品喷入蒸汽腔,蒸汽冷凝过程中的放热使产品几乎在瞬间(喷入式约0.1秒,混入式约0.25秒)达到灭菌温度,通常为145 oC ~150oC。在灭菌温度下的保持时间通常平均为4秒。不论是蒸汽喷入式还是产品混入式,蒸汽凝结水都进入了产品并稀释了产品。凝结水的量约占产品体积的10%。这些水必须在后续的处理过程中从产品中除掉。

保温管的出口与一个真空舱相连。为了防止产品在保温段沸腾,系统上的一些限制装置保证产品在保温段时有着足够的正压。产品进入真空舱,开始剧烈地沸腾,蒸汽被闪蒸出来。通过调节喷射(混入)温度及真空舱的真空度就可以保证进出灭菌机的产品中的干物质含量一致。闪蒸器造成的压力降要求在系统中加装一台无菌排料泵来完成产品的后续输送。为了防止产品在膨胀式冷却器中积聚或空舱现象,产品供料泵和排料泵的容量应仔细匹配。

蒸汽冷凝过程中的空穴现象及产品在膨胀器中的沸腾都会使牛乳中的蛋白和脂肪不稳定,为了对其进行补偿,需要使用下游无菌均质机。均质压力通常用200~250 kg/cm2(第一级:150~200 kg/cm2,第二级:50 kg/cm2)。均质机推动产品,流经灭菌机的终冷却段,再输送到无菌罐或直接送到无菌灌装机。

在膨胀冷却器中,水及所有的挥发性成分都从产品中去除了。另外,真空舱的功能决定了它是一个很有效的脱气设备,可以有效地脱除产品中的氧和其他溶解在产品中的气体,主要是二氧化碳。这样,产品的冰点提高了。在膨胀器出口处,牛乳中的含氧量下降到约0.1ppm.

蒸汽喷入式和产品混入式系统的优点如下:

a) 热负荷较少,热处理过程中产品的化学变化较少。

b) 结垢现象较少,特别是在70 oC以上的热表面。可以长时间连续运转。减少了设备清洗和预灭菌的次数,节约了运行成本。

c) 产品中含氧量低,可以增强产品中一些维生素的稳定性,减少因氧化而造成的产品变味。

d) 更适宜处理高粘度产品。

最近开发出一种特别的UHT换热器,它是由直接式和间接式加热器组合而成。在同一组件中,管式加热和蒸汽喷入式加热相结合。产品在4 oC下进入,管式换热器将其加热到95 oC,在这个温度下保持一段时间使蛋白质稳定,然后喷入蒸汽,瞬间将产品温度提高到140~150 oC,产品在该温度下保持数秒后被冷却,管式换热器对产品进行预冷,

并回收热能;产品中喷入的蒸汽在真空舱中被闪蒸出来,同时产品温度降到80 oC;然后进行无菌均质,最后产品被冷却到常温并被无菌灌装。

4. 设备灭菌

在正式生产前,设备必须首先进行预灭菌。这个过程可以通过过热水或蒸汽来实现。在直接式系统中有膨胀器和混入器,所以必须使用蒸汽进行灭菌。在系统的敏感点一定要安装温度控制或监测探头,通常都应装在回流管上。

如果用过热水进行设备预灭菌,过热水的温度,时间和流量是关键。管路中可能的气囊现象及灭菌机和无菌罐回路的交界面都是影响设备预灭菌效果的关键因素。如果过热水的流速超过1.5m/s,管路中的空气可以被有效地除去。

在安装无菌罐的场合,应有另外的灭菌回路。这时常用蒸汽来灭菌。在蒸汽灭菌过程中,可能引起问题的是冷凝水必须及时从系统中除去。

无菌灌装机的预灭菌是另外进行的,可以用单独加热的方法,也可用化学及加热并用的方法来进行。应特别留意产品管和无菌灌装机交界面的预灭菌效果。